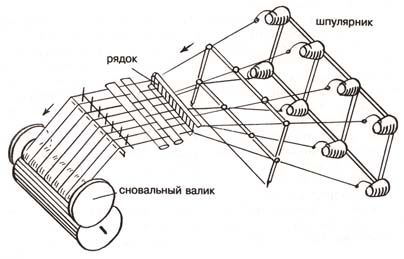

Рис. 32. Сновальная машина

имеет большой шпулярник для установки бобин с пряжей. Все нити с бобин направляются в рядок и затем в виде непрерывного полотна наматываются на сновальный валик. При каждом обрыве или сходе нити машина останавливается, и нити связывают вручную. Каждый останов вызывает большие колебания натяжения всех нитей. Поэтому следует найти оптимальное соотношение скорости и натяжения для каждого вида пряжи. Намотанные на сновальной машине валики устанавливают на шлихтовальную машину (рис. 33). Для того чтобы получить ткацкий навой из большого числа нитей

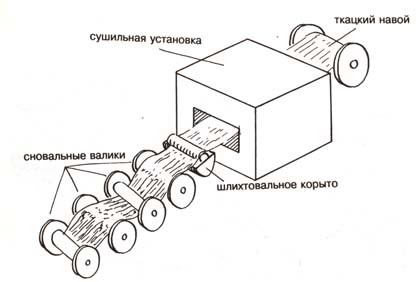

Рис. 33. Шлихтовальный агрегат

основы, необходимой для получения ткани нужной плотности, нити с нескольких сновальных валиков складываются на питании шлихтовальной машины. Для придания пряже свойств, обеспечивающих ее переработку в ткачестве с минимальной обрывностью, на нее наносят шлихту. Состав должен увеличивать упругость пряжи и создать гладкую поверхность за счет образования пленки. (После нанесения шлихтовального состава пряжу высушивают под натяжением и плотно навивают с постоянным натяжением на ткацкий навой. После формирования ткани шлихтующий состав обычно удаляют, т. е. производится расшлихтовка. Таким образом, шлихта наносится только для обеспечения^ снижения обрывности в процессе ткачества. Формирование ткани происходит на ткацких станках (рис. 34) путем переплетения нитей основы и утка, причем нити утка прокладываются в зев, образуемый нитями основы вследствие того, что часть нитей (в тканях полотняного переплетения через одну) поднимается, а другая часть опускается. После проброса нити утка в образовавшийся зев происходит перекрытие зева и нижние нити поднимаются, а верхние опускаются. Проложенную уточную нить зубья берда прибивают к опушке ткани. До 70-х годов прокладка нитей утка осуществлялась челноком (рис. 35), в который помещалась шпуля с нитью. Для намотки шпуль использовались уточно-мотальные автоматы. Челнок на челночных ткацких станках

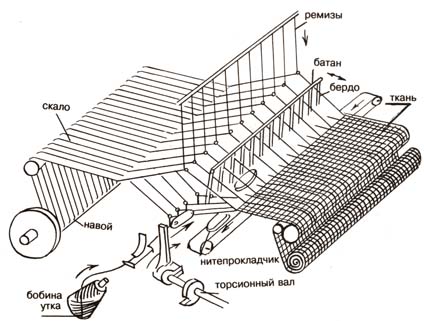

Рис. 34. Ткацкий станок с микропрокладчиком утка

пробрасывался сначала в одну, а затем в другую сторону. В настоящее время челночные станки почти полностью заменены на бесчелночные, в которых пробрасывание уточной нити производится либо легким прокладчиком, захватывающим нить с неподвижной бобины (см. рис. 33) (станки типа СТБ), жесткими или гибкими рапирами, вводимыми в зев (рапирные станки), либо при помощи воды или сжатого воздуха (гидравлические и пневматические станки). Такой способ прокладки нити позволяет сматывать уточную нить с неподвижной большой бобины, а не с маленькой шпули, помещающейся в тяжелом челноке, уменьшить размер зева и тем самым снизить деформации и напряжение основных нитей, снизить обрывность и увеличить производительность ткацкого станка. Для льняной пряжи характерны малые упругие удлинения, если при этом ее прочность не • высока, то наблюдается повышенная ее обрывность. Для

Рис. 35. Челнок со шпулей

устранения этого недостатка стремятся различными способами повысить прочность пряжи, увеличить ее упругие удлинения и уменьшить нагрузки при переработке пряжи на ткацком станке, часто используют в основу не чисто льняную, а хлопчатобумажную или смешанную пряжу. Большое значение для уменьшения обрывности имеют условия в ткацком цехе, относительная влажность должна быть 70 – 80%.

Для скатертей, салфеток и полотенец часто используют крупноузорчатые ткани, которые изготавливаются на жаккардовых машинах, названных так по фамилии их изобретателя. На них осуществляется подъем по определенной программе отдельных галев ремизок с продетой в ее глазок нитью основы, в результате чего получается тканый рисунок. Программу работы в жаккардовую машину вводят с помощью перфорированного картона, который до последнего времени изготавливали вручную. Сейчас в России и ряде других стран созданы электронные системы, которые читают рисунок и, учитывая законы переплетения, автоматически набивают перфорированный картон. Получают распространение также электронные жаккардовые машины, работающие от дискеты.

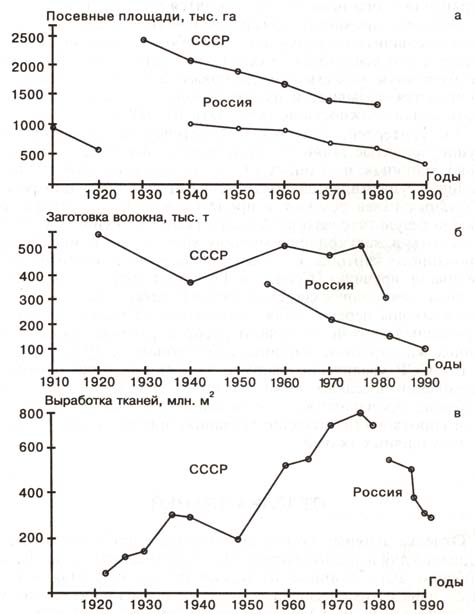

В СССР увеличение выпуска тканей при одновременном сокращении посевных площадей под льном, а следовательно, и объема производства льноволокна (рис. 36) и увеличении доли короткого (из отходов трепания) привело к росту выпуска полульняных тканей.

ОТДЕЛКА ТКАНЕЙ

Отделка льняных тканей заключается в придании им необходимого для использования и продажи внешнего вида. Ткани, особенно выработанные из пряжи сухого прядения или из смеси льна с химическими волокнами и имеющие ворсистую поверхность, подвергают стрижке и опалке. Нанесенную на основу шлихту удаляют в результате такой операции как расшлихтовка. Она бывает химической и биологической, когда воздействуют энзимами, разрушающими крахмалопродукты. Ряд тканей, например ткани для постельного и столового белья, подвергают отбелке. Для тканей, размеры которых в дальнейшем должны быть неизменными, проводят щелочную усадку и ширение. Многие льняные ткани подвергают гладкому крашению или на них наносят печатный рисунок. Для этого используют агрегаты для фотофильмпечати. Для придания тканям товарного вида их подвергают аппрети-

Рис. 36. Посевные площади под льном (а), производство льноволокна (б) и выпуск льняных и смешанных тканей (в) в СССР и России

рованию-нанесению крахмальных или других составов и последующей сушке. Чтобы получить блестящую поверхность, ткань обрабатывают на мангелях и каландрах. Некоторые ткани бытового назначения (особенно скатерти) пропитывают грязеотталкивающими составами. Технические ткани, например брезентовые парусины, в зависимости от назначения, подвергают противогнилостной, водоогнеупорной или комбинированной пропитке и крашению в защитные цвета (обычно зеленый, коричневый и серый, морской волны).

Для получения изделий узорчатых, в полоску, в клетку, разноцветных жаккардовых пряжу красят в бобинах, намотанных мягкой моткой. Мешочные и паковочные ткани обычно подвергают только «сухой» отделке, стрижке и каландровке.

АССОРТИМЕНТ ЛЬНЯНЫХ ТКАНЕЙ

Из льна изготавливают ткани бытового назначения – постельное и столовое белье (скатерти, салфетки), полотенца (личные, банные, посудные), тонкие ткани (батист, носовые платки), костюмные и плательные ткани, мебельные, декоративные и обойные, а также ткани производственного назначения – брезентовые парусины для палаток и укрытий продукции и техники, парусины и двунитки для защитной одежды рабочих тяжелых профессий (строителей, лесорубов, шахтеров, сварщиков и др.) и рукавиц, бортовки (для пальто, меховых изделий, военной одежды), пожарные напорные и всасывающие рукава и, наконец, в России, Украине, Белоруссии, Польше и Венгрии из отходов трепания льна изготавливают мешочные, тарные ткани и каркасные ткани для ковров, линолеума.

Имеется мало информации о доле тех или иных тканей в общем выпуске, поэтому в табл. 7 приведены сведения, относящиеся к 70-м годам для стран Восточной Европы, а для Франции – к 50 – 60-м годам.

Таблица 7

Доля льняных тканей различного назначения в общем их выпуске для некоторых европейских стран, %

|

Бытовые |

||||||

|

Страна |

Столовое

белье |

Постельное

белье |

Личное

белье |

Мебельно-декоративные

ткани |

Костюмные,

плательные ткани |

Прочие |

|

Польша |

13,0 |

6,2 |

2,3 |

14,0 |

0,9 |

- |

|

Чехословакия Венгрия СССР Франция |

4,3 4,5-5,8 |

12,0 34,0-42,0 |

69,8 45,3 5,3 6,4-7,8 |

5,7 |

2,7 5.0-12,4 |

1,6 15,9-17,4 |

|

Технические |

||||

|

Страна |

Бортовка |

Парусина |

Прочие |

Тарные |

|

Польша |

2,4 |

7,5 |

36,8 |

16,9 |

|

Чехословакия |

30,2 |

|

||

|

Венгрия |

39,7 |

|

||

|

СССР Франция |

12,6 2,4-6,7 |

12,0 13,4-28,6 |

3,2 1,6-6,1 |

15,0 40,6 |

По оценкам консультанта Гордона Мэкки, в 90-х годах процентное соотношение различных льняных тканей и изделий из них, в стоимостном выражении, следующие:

|

|

Западно-европейские страны |

Восточноевропейские

страны (включая СССР), а также Китай |

|

Одежные ткани Постельное и столовое белье Мебельно-декоративные ткани Ткани технического назначения |

65 25 6 |

10 40 4 |

По данным «Международной конфедерации по льну и конопле», тонкие одежные ткани на Западе делают из пряжи в основе 66 текс (№ 15) мокрого прядения. Возможно использование суровой, беленой пряжи, пряжи из вареной и беленой ровницы. Прочность основной пряжи должна быть не менее 24 сН/текс. Уток обычно мокрого или полумокрого прядения приблизительно той же линейной плотности, но возможны и варианты. Для более грубых одежных тканей в основе используют пряжу мокрого прядения из чесаного льна или очеса от 166 текс (№ 6) до 66 текс (№ 15). В утке используют пряжу сухого прядения той же толщины. Для скатертей могут быть использованы несколько видов пряжи. Для очень тонких – пряжа мокрого прядения из беленой ровницы, полученной из чесаного льна. Типичной для основы является пряжа 41 текс (№ 24). Для более грубых – льняная или оческовая пряжа мокрого прядения в основе и сухого прядения в утке. Грубые декоративные. скатерти делают, как правило, из оческовой пряжи мокрого и сухого прядения линейной плотностью около 250 текс (№ 4) и сухого прядения в утке. Для обойных тканей используют пряжу мокрого и сухого прядения линейной плотности от 380 текс (№ 2, 6) до 80 текс (№ 12). В зависимости от области использования, внешнего вида и сложности переплетения (полотняное, кареточное и жаккардовое) применяется тот или иной вид пряжи. При использовании крашеной пряжи прочность окраски должна быть указана на этикетке. Плотность ткани варьируется от 5 до 30 нитей по основе и 4 – 28 нитей по утку на 1 см. Например, для пряжи 100 текс (№ 10) максимальная плотность 15 нитей/см, для пряжи 33 текс (№ 30) предел составляет 24 нити/см, у самой тонкой пряжи – 30 нитей/см.

Таблица 8

Выпуск пряжи мокрого и сухого прядения в разных странах, т

|

Страна |

Годы |

Среднее

соотношение пряжи

мокрого и сухого прядения по массе, % |

||||||||||

|

|

1983 |

1984 |

1985 |

1986 |

1992 |

|||||||

|

|

мокр |

сух. |

мокр |

сух. |

мокр |

сух. |

мокр |

сух. |

мокр |

сух. |

мокр. |

сух. |

|

Германия |

630 |

322 |

597 |

422 |

636 |

314 |

537 |

285 |

400 |

400 |

64 |

36 |

|

Франция |

4617 |

3920 |

5360 |

3485 |

4985 |

2747 |

3664 |

2275 |

3000 |

1000 |

60 |

40 |

|

Италия |

5792 |

1140 |

6641 |

1480 |

6896 |

890 |

5990 |

689 |

4000 |

500 |

61 |

39 |

|

Англия |

2211 |

3525 |

2456 |

3945 |

2637 |

2607 |

2943 |

2908 |

2500 |

1500 |

44 |

56 |

|

Австрия |

— |

— |

935 |

1787 |

1633 |

899 |

890 |

1255 |

1000 |

1000 |

47 |

53 |

|

Швейцария |

439 |

— |

541 |

— |

501 |

— |

430 |

— |

— |

— |

100 |

— |

|

Бельгия |

1756 |

7529 |

2041 |

8585 |

1817 |

7194 |

1257 |

6435 |

1000 |

5000 |

18,5 |

81.5 |

Таблица 9

Производство пряжи во Франции, т

|

Год |

Сухого

прядения |

Мокрого

прядения |

Всего |

Для

пряжи мокрого прядения, % |

|

1958 |

13

980 |

13

470 |

27450 |

53 |

|

1960 |

14210 |

14970 |

28180 |

58 |

|

1962 |

13

830 |

16250 |

30080 |

54 |

|

1964 |

9

740 |

13

370 |

23

110 |

57,5 |

|

1966 |

9900 |

11690 |

21590 |

55 |

|

1968 |

8

280 |

9

340 |

17

620 |

59,5/54,3 |

Любопытно, что в Западной Европе значительно в большей степени для тканей бытового назначения используется пряжа сухого прядения, в то время как у нас такая пряжа идет только на производство технических и мешочно-тарных тканей. Кроме того, не подтверждается суждение, что для экспортных костюмных тканей необходима тонкая пряжа до 33 текс. Практика также показывает, что для скатертей используется отнюдь не тонкая, а средняя и даже толстая пряжа. В табл. 8 и 9 приведены данные о соотношении выпуска пряжи мокрого и сухого прядения в разных странах.

Традиционный ассортимент тканей, производимых на предприятиях льняной промышленности России, для которого имеется вся необходимая нормативно-техническая документация, разбит на 15 групп (табл. 10).

Таблица 10

Классификация льняных тканей по группам

|

Номер

группы |

Наименование

группы |

Назначение

тканей группы |

|

01 02 03 04 05 06 07 |

Жаккардовые

широкие ткани Жаккардовые

и кареточ-ные узкие ткани Холсты

и полотенца гладкие Полотна

узкие белые и полубелые

Костюмно-плательные

ткани |

Скатерти,

салфетки, покрывала, мебельные и

портьерные ткани Полотенца

личные, носовые платки Полотенца

посудные Наволочки

|

|

08 |

Полотна

пестротканые |

Дорожки

ковровые, террасное полотно, матрацы,

тенты, шезлонги |

|

09 |

Полотна

суровые грубые |

Палатки,

холст для живописи, фильтры, каркас для

ковров |

|

10 |

Бортовые

ткани |

Швейный

приклад, бортовка |

|

11 |

Парусины |

Брезенты

для укрытия суровые, пропитанные,

водоупорные, крашеные,

противогнилостные и комбинированной

пропитки, ткань ангарная, для защитной

одежды, для автомобильного,

железнодорожного и морского транспорта,

носилки, мешки для денег и почты |

|

12 |

Двунитки |

Рукавицы,

рукава |

|

13 |

Равентух |

|

|

14 |

Паковочные

ткани |

Паковка,

мягкая мебель, основа линолеума |

|

15 |

Мешочные

ткани |

Мешки

для муки, семян, круп, сахара,

корнеплодов, обувной гарнитоль, паковка

для хмеля, основа для линолеума |

Примечание. Ткани 01, 03 – 11 и 14-й групп бывают как льняные, так и полульняные (с хлопчатобумажной основой), ткани 15-й группы – льняные и льноджуто-кенафные. В последние годы значительную часть льняных тканей вырабатывают с микродобавками, а в костюмно-плательные добавляют до 50% полиэфирного волокна. Начали использоваться смеси льна с вискозой и полинозным волокном.

ЛЬНЯНОЙ ТРИКОТАЖ

Развитие производства льняного трикотажа тесно связано с развитием моды. Верхний теплый трикотаж вырабатывался из шерсти и полиакрилнитрильных волокон, а для изготовления белья использовался трикотаж из хлопчатобумажной пряжи, верхнего летнего трикотажа, по сути говоря, не было. Льняная пряжа, обладая рядом положительных потребительских свойств, позволяет создать ощущение свежести и приятного комфорта в жаркую погоду, кремовый оттенок, рельеф, приятный блеск создают хорошее эстетическое восприятие. Все это послужило хорошей предпосылкой для изготовления трикотажных изделий из чисто льняной и смешанной пряжи. Но льняная пряжа очень сложна для переработки на трикотажных машинах. Она жесткая, недостаточно ровная, а трикотажные изделия не устойчивы по форме. Поэтому подбор и подготовка пряжи имеют большое значение. Пряжа должна быть возможно более мягкой с удлинением при растяжении выше 3 – 4%. Эмульсирование и вощение пряжи должно обеспечить коэффициент трения около 0,15. Неровнота по линейной плотности не должна превышать 2,5 – 3%. По составу пряжа может содержать лен от 5 – 6% до 100% (чисто льняная). Кроме того, пряжа из смеси волокон, выработанная разными видами прядения, может быть заменена на комбинированную крученую с льняной, хлопчатобумажной, шерстяной или другой нитью аналогичной толщины. Такой способ снижает жесткость и другие недостатки. Однако/ снизить жесткость льняной пряжи можно и за счет физико-химических воздействий. К ним относятся химическое обесклеивание, отбелка, мерсеризация и механическое мягчение. Не должно быть излишней крутки, повышающей склонность петли к закручиванию. Не менее важен чем выбор и подготовка пряжи к вязанию, подбор оборудования и режима вязания, которые должны в точности соответствовать конкретной цели. Следует устанавливать умеренную скорость питания и натяжения нити, как и лимит натяжения в подаче изделия, ограничивая этим деформацию вязаного изделия. При вязании надо строго следить за влажностью воздуха (при высоком содержании льна пряжа особенно чувствительна к влажности). Для создания стабильности формы изделий надо строго соблюдать технологические параметры вязания. Готовое изделие следует подвергнуть влажностно-тепловой обработке в соответствии со смеской пряжи. Для льна нужна релаксация за счет стирки и соответствующее высушивание.

БОРЬБА И СОДРУЖЕСТВО ЛЬНА И ХЛОПКА, НАТУРАЛЬНЫХ И ХИМИЧЕСКИХ ВОЛОКОН

Еще в начале XIX века лен продолжал оставаться королем растительных волокон, удовлетворяя все потребности человека. Появление на мировом рынке хлопка относят к XVIII веку. Постепенно он находит все большее распространение и уже к 1900 году завоевывает первенство.

В среднем урожайность хлопка и льна была Одного порядка, хотя хлопок значительно более теплолюбив и для подъема урожая требуется сложная ирригационная система. Урожайность хлопка и льна очень разнится по странам и годам (табл. 11, 12, 13).

Таблица 11

Урожайность хлопка, ц/га, в переводе на волокно

|

Страна |

Годы |

||||||

|

|

1913 |

1924-28 |

1934-38 |

1960 |

1970 |

1980 |

1985 |

|

США Индия Китай СССР (Россия) Египет Бразилия Другие страны |

2,12 0,91 2,14 (2,99) 4,47 2,66 1,21 |

1,92 1,00 2,55 2,66 4,52 1,88 1,6 |

2,4 0,99 2,28 3,19 5,36 1,83 1,65 |

5,5 |

4,9 8,5 7,4 |

5,1 9,4 10,1 |

7,1 8,1 10,0 |

|

Средняя |

1,77 |

2,09 |

1,96 |

|

|

|

|

Примечание. В связи с тем, что скудные статистические данные пришлось получать из многочисленных, совершенно разных отечественных и зарубежных источников, они неполные и не всегда строго сопоставимы, но достаточно хорошо определяют средние характеристики и динамику их изменения.

Таблица 12

Урожайность льна, ц/гa, в переводе на волокно

|

Страна |

Годы |

||||||

|

|

1885 |

1913 |

1945 |

1950 |

1960 |

1961-65 |

|

|

Франция |

8,7 |

|

|

|

8,0 |

11,8 |

|

|

Бельгия |

5,5 |

|

|

|

11,2 |

11,7 |

|

|

Голландия |

5,8 |

|

|

|

12,0 |

12,6 |

|

|

Германия

(ГДР) |

–

|

–

|

|

|

4,0 |

4,3 |

|

|

Япония |

|

27,8 |

|

|

|

|

|

|

СССР

(Россия) |

-(...) |

-

(3,8) |

1,2(...) |

1,3(..,) |

2,6(2,3) |

3,3(2,21) |

|

|

Польша |

|

|

|

|

4,5 |

4.6-5 |

|

|

Чехословакия |

|

|

|

|

4,6 |

5,4 |

|

|

Венгрия |

|

4,2 |

|

|

6,4 |

7,5 |

|

|

Румыния |

|

|

|

|

4,5 |

4,5 |

|

Окончание табл. 12

|

Страна |

Годы |

|||||

|

|

1970 |

1971-75 |

1980 |

1988 |

1994 |

|

|

Франция |

12,6 |

11 |

14,8 |

|

|

|

|

Бельгия |

9,5 |

12,3 |

|

|

|

|

|

Голландия |

14,8 |

11,6 |

|

|

|

|

|

Германия

(ГДР) |

4,0 |

|

|

|

|

|

|

Япония |

|

|

|

|

|

|

|

СССР

(Россия) |

3,6(...) |

3,56(2,81) |

2,5(3,0) |

...

(2,6) |

-(4,1) |

|

|

Польша Чехословакия |

5,3 7,0 |

6,2 7,4 |

8,0 |

|

|

|

|

Венгрия

Румыния |

7,6 4,5 |

6,7 5,0 |

|

|

|

|

Таблица 13 Урожайность льна по странам СНГ и Прибалтики, ц/га, в переводе на волокно

|

Страна |

Годы |

||||||

|

|

1953 |

1956 |

1960 |

1961-65 |

1971-75 |

1993 |

1994 |

|

Россия |

1,2 |

2,3 |

2,3 |

2,21 |

2,81 |

2,3 |

4,1 |

|

Украина |

2,0 |

3,1 |

3,3 |

2.71 |

5.25 |

5,0 |

|

|

Белоруссия |

1,4 |

2,9 |

3,1 |

3.0 |

4,82 |

4,0 |

|

|

Литва |

1,1 |

2,1 |

2,7 |

2,1 |

3,1 |

|

|

|

Латвия |

1,4 |

2,5 |

2,3 |

1,77 |

2,25 |

|

|

|

Эстония |

1,2 |

2,5 |

2.2 |

2,54 |

2,83 |

|

|

Несмотря на то что культура хлопчатника была привезена в Европу арабами еще в X в. и распространялась по берегам Средиземного моря, до XIX в. хлопчатобумажная промышленность в Европе не развивалась. В Англии в конце XVIII в. хлопчатобумажная отрасль перерабатывала хлопка только 8 – 10%, шерсти – 40% и льна – 50% от всего волокнистого сырья. Во Франции хлопка перерабатывалось 5 – 7%, шерсти – 20% и льна – 70%. Все изобретенные машины, обусловившие начало технической революции – первая прядильная с вытяжным прибором Джона Уайта, Люиса Пауля, Самуила Грейя (1738 г.), ткацкий станок с летающим челноком Джона Кея (1733 г.), предназначались для шерсте- и льнопрядения, но опыт этих более старых отраслей способствовал быстрому развитию хлопкового производства. С 1784 г. начался ввоз хлопка в Европу из Америки, а затем Индии. Ввоз в Англию хлопка в 1780 г. составлял 3 тыс. т, в 1790 г. уже 14,6, в 1800 г. – 25,4, а в 1810 г. – 60,3 тыс. т. Успех колониального хлопка связан с тем, что цены на него, несмотря на дальнюю перевозку, были очень низкие. Так, американский хлопок в 1795 г. стоил 31,7 цента за фунт (0,7 дол./кг), в 1810 г. уже 18,3 цента за фунт (0,4 дол./кг), т. е. в 1,7 раза дешевле, а цены на лен в это время возросли в 2 раза. Хлопчатобумажная отрасль промышленности в Европе, а затем и в США стала очень выгодной, но не только технические особенности хлопчатобумажного производства обусловили его преимущественное развитие, а в значительной степени наличие дешевого сырья, полученного в результате использования труда рабов на плантациях в Америке и жестокой эксплуатации в колониях. Другие отрасли, и в частности льняная, не располагали такими возможностями и начали отставать от хлопчатобумажной. Особенно велико было отставание льняной промышленности в XIX веке. Ткани из хлопка аналогичного назначения стали значительно дешевле льняных. Льняная промышленность начала специализироваться на тех изделиях, которые могли бы покупать более состоятельные слои населения за их положительные свойства. Остались за льняной промышленностью и специальные технические ткани из более толстой пряжи – брезенты, бортовки, пожарные рукава и т. д.

Еще в 1939 г. мировые цены на хлопок были в 1,8 раза ниже цен на трепаный лен. Однако в 1955 г. хлопок стал в 1,5 раза дороже, а затем цены установились на близком уровне или превышали цены на трепаный лен на 5 – 15%. Сравним некоторые технические особенности хлопчатобумажного и льняного производства. Хлопковое волокно может использоваться в прядении сразу после отделения семян в отличие от льняного волокна, для выделения которого из льносоломы необходимо большое число длительных, трудоемких и дорогих операций. Процесс прядения хлопка также проще, чем льна, волокна которого скреплены клеющими веществами. Этот клеящий комплекс компонентов в технологическом процессе переработки льна приходится многократно разрушать и каждый раз не полностью удалять. Отходов при переработке льна в несколько раз больше, чем у хлопка. Прядение хлопка сухое, в том числе и для выработки самой тонкой пряжи, в то время как тонкую пряжу из льна можно изготовить только мокрым способом, включающим химобработку ровницы, мокрое прядение и сушку пряжи. Таким образом, мокрое прядение требует больших затрат энергоресурсов, а также очистки стоков, что существенно повышает себестоимость изделий, и условия труда при данном способе прядения более тяжелые.

Большие объемы производства хлопчатобумажной продукции во всем мире стимулировали работы по созданию нового оборудования, механизации производства, в результате чего в 30-х годах даже была поставлена и решалась задача перенесения техники хлопкопрядения в льняную отрасль. Совершенствование хлопковой технологии облегчали свойства волокна: большая чистота, ограниченные размеры, отсутствие необходимости сохранять его ориентацию, природная цепкость, белизна, возможность широкого применения пневмотранспорта. Несмотря на сложность переработки, льняное волокно обладает целым спектром прекрасных гигиенически важных для человека свойств (им будет посвящен специальный раздел книги), поэтому, если объемы переработки хлопка в начале XX века в мире быстро росли, а с середины века рос объем переработки химических волокон, еще более равномерных и чистых и технология переработки которых еще проще, ни производство льна, при развитии хлопкопереработки, ни производство натуральных волокон (включая лен и хлопок), при развитии химических волокон, не уменьшилось. Прогнозы ряда экономистов, в частности профессора Лилльского университета (Франция) Автальона, о том, что лен будет вытеснен хлопком, а позже, аналогично, что натуральные волокна заменят химические – не оправдался.

По данным, приведенным в табл. 14, хорошо видно, что объем производства льна не падал, а хлопка рос.

Таблица 14

Мировые объемы производства волокна, млн. т

|

Волокно |

1913 |

1940 |

1950 |

1955 |

1960 |

1970 |

1980 |

1985 |

|

Хлопковое Химическое Льняное |

4,9 - |

6,4 1,12 0,73 |

6,2 0,78 |

7,6 0,75 |

10,9 3,3 0,65 |

12,3 8,6 |

14,1 15,2 |

17,1 16,9 0,7 |

В России, несмотря на стабильность и некоторое снижение производства льна, производство «льняных» тканей до 1985 г. существенно увеличивалось (см. рис. 36), что связано с увеличением выработки полульняных тканей (хлопчатобумажная основа и льняной уток) и тканей из смесей льна с другими лубяными и химическими волокнами. При этом содержание льна обычно было не менее 50 – 65%.

Себестоимость льняной и хлопчатобумажной пряжи, по исследованиям французских экономистов, меняется в зависимости от линейной плотности пряжи. Эти соотношения показаны в нижеследующей таблице, в которой себестоимость льняной пряжи 106 текс принята за 100 единиц.

Таблица 15

Зависимость себестоимости пряжи от ее линейной плотности

|

|

Себестоимость

пряжи, ед |

|||||

|

Статья |

лен |

хлопок |

лен |

хлопок |

лен |

хлопок |

|

расхода |

Линейная

плотность, текс |

|||||

|

|

106 |

56 |

29 |

|||

|

Сырье Обработка |

44 |

77,3 |

68 |

77,3 |

86,3 |

77,3 |

|

Всего |

100 |

106,7 |

173 |

113,3 |

278,3 |

136,6 |

Таким образом, если затраты на выработку хлопковой и льняной пряжи высокой линейной плотности 106 текс примерно равны, то чем тоньше пряжа, тем на большую величину себестоимость льняной пряжи выше чем хлопчатобумажной, и для пряжи 29 текс (№ 36) затраты увеличиваются в 2 раза.

Вывод: из хлопка невыгодно вырабатывать толстую пряжу. Произошло не вытеснение льна хлопком и натуральных волокон химическими, а их взаимообогащение, при этом лен повысил потребительские свойства полульняных тканей, а хлопок резко облегчил процесс ткачества и удешевил изделия. Химикам пока не удалось изготовить химические волокна по свойствам аналогичные натуральным, и резкое увеличение объема выпуска искусственных волокон позволило только увеличить выпуск синтетических технических тканей и бытовых смешанных тканей с удовлетворительными гигиеническими свойствами. В 70 – 90-х годах началось широкое применение смесок льняного волокна с хлопковым и другими волокнами в пряже, выработанной по хлопчатобумажной, шерстяной и льняной системе прядения. Когда полульняные ткани делались из хлопчатобумажной пряжи в основе и льняной в утке, мягкие и более тонкие нити основы в процессе носки перетирались более толстыми и жесткими льняными нитями утка. Вырабатывая пряжу из смеси волокон и направляя ее в обе системы нитей (основа и уток), получили ткань более прочную и износостойкую (табл. 16).

Таблица 16

Механическая характеристика полульняных тканей

|

Вид

ткани |

Разрывная

нагрузка, кг |

Стойкость

к истиранию, цикл |

|

|

|

основа |

уток |

|

|

Бельевая: |

|

|

|

|

основа

—хлопок, уток—лен. ГОСТ 139-79 |

280 |

500 |

6000 |

|

основа

и уток полульняные |

540 |

485 |

14000 |

Добавление, например, полиэфирного волокна в смеску со льном приводит к снижению сминаемости ткани, облегчает процесс прядения, но снижает гигроскопичность и может вызвать пиллинг на ткани.

СМЕШИВАНИЕ ВОЛОКОН ЛЬНА С ДРУГИМИ НАТУРАЛЬНЫМИ И ХИМИЧЕСКИМИ ВОЛОКНАМИ

Разные волокна имеют разные свойства, разную цену и по-разному перерабатываются в прядении и ткачестве. Для получения того или другого эффекта в качестве, свойствах, внешнем виде изделий, а также экономической выгоды (включая стоимость сырья и сложность его переработки), используют методы изготовления тканей из смеси различных волокон. Смесовые ткани можно получать, используя нити из одного волокна в основе, а из другого – в утке. Это широко применяется при производстве полульняных тканей. Можно скручивать нити разной природы и формировать изделия из таким образом смешанной нити. Часто льняное волокно смешивают с другими лубяными волокнами (пенька, джут, рами), с хлопком, шерстью и различными искусственными и синтетическими волокнами, перерабатывая эти смеси по хлопчатобумажной, шерстяной или льняной технологии прядения. Для переработки льна по тому или иному способу прядения необходимо штапельную длину и тонину волокна приспосабливать к этой системе. Искусственные волокна и по длине и по тонине легче привести к этому соответствию.

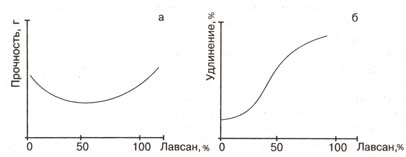

1. Переработка смесок по льняному (длинному) и оческовому (короткому) способу прядения. В льнопрядении используют смеси с другими лубяными волокнами (с пенькой, джутом, рами). Пеньку выбирают наиболее тонкую, убранную до полного созревания, когда еще не развилось грубое вторичное волокно. В случае большой длины горсти пеньки, перед льночесанием ее рвут или разрезают. Пеньковые смеси и смеси с джутом чаще используют при выработке технических тканей из пряжи сухого прядения. При интенсивной отварке ровницы возможно и мокрое прядение пеньковых смесок. Волокно рами в льнопрядении используют в виде вареного луба (чайна грае), подвергая чесанию аналогично льну и используя мокрое прядение. Волокна пеньки и рами прочнее льна и их присутствие обычно делает пряжу крепче. При использовании в смеску химических волокон, их длину резки определяют по разводкам вытяжных приборов прядильных машин (несколько меньше). Если изготавливать волокна с длиной резки больше разводки вытяжного прибора, то в процессе вытягивания они будут напрягаться, растягиваться и разрываться, сокращаясь потом по длине и уходя внутрь пряжи (этот метод не нашел большого распространения). Используя смески с высокомодульным вискозным или полинозным волокном, можно получать пряжу по свойствам близкую к чистольняной. При смешивании с полиэфирным волокном пряжа существенно меняет прочность и удлинение в зависимости от содержания волокна в смеске (рис. 37). Это связано с очень различным поведением волокон в момент разрыва, при котором полиэфирное волокно еще удлиняется, тогда как льняное уже рвется (рис. 38). Ткань из таких смесок после термофиксации значительно меньше мнется, но она менее гигроскопична и часто пиллингует. Даже небольшие добавки полиэфирного волокна снижают обрывность пряжи при прядении и ткачестве.

Рис. 37. Физико-механические свойства пряжи из льна с лавсаном: а – прочность; б – удлинение

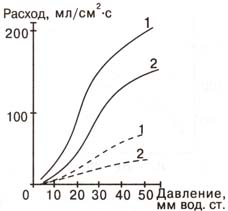

Рис. 38. Зависимость прочности от растяжения пряжи: 1 – лен, 2 - полиэфирное волокно

2. Переработка смесок по шерстяной системе прядения. Так как сухое прядение очесов льна аналогично камвольному прядению, приспособление льняного волокна для переработки по этому методу несложно и связано обычно с интенсификацией кардной обработки. При переработке по шерстяному методу прядения в зависимости от назначения и экономических требований лен смешивают с шерстью, полиакрилом, полиэфирным волокном и вискозой.

3. Переработка смесок по хлопчатобумажной системе прядения. Для переработки по хлопчатобумажному способу прядения длина льняного волокна должна быть уменьшена до 25 – 60 мм (в России используют волокна длиной не более 35 – 40 мм). Для получения хлопкообразного штапелированного волокна применяют отходы трепания после их очистки или льняной очес. В Западной Европе есть предложения об использовании для его выработки всего волокна, содержащегося в стебле. Для этого лен теребят или косят, расстилают, а готовую тресту поднимают и в спутанном виде обрабатывают, оставляя на поле костру и другие отходы, которые затем в качестве удобрения запахивают. Для превращения короткого или однотипного волокна в хлопкообразное существует несколько методов. Механический метод получения хлопкообразного волокна сводится к кардованию на грубой и тонкой чесальной машине, вытягиванию на ленточной машине для максимальной ориентации волокон, резке ленты на отрезки, например 35 мм, и затем доработке его на очистительных машинах (метод запатентован ЦНИИЛКА). Боматекс предлагает еще производить гребнечесание, чтобы удалить короткие волокна и оставшиеся пороки. Второй метод – химический, когда волокно после первой очистки подвергается отварке или отбелке, затем отжимается на центрифуге, рыхлится в мокром состоянии, сушится и вновь подвергается кардочесанию. Химическим методом можно получить более тонкое волокно, но процесс дорогой и требует затрат тепла, энергии, химикатов и очистки стоков. Сейчас в России и других странах осуществляют смески льна с хлопком, вискозой, полиэфирными и полиакрилнитрильными волокнами или делают трехкомпонентные смеси. Сейчас для выработки пряжи 30 – 28 текс применяют смески с 20 – 30% льняного волокна. При лучшем приспособлении оборудования или выработке более толстой пряжи, например 68 текс, можно иметь в смеске до 50% льна. В России имеется большой опыт использования процессов переработки льна в котонин (хлопкообразный лен) и его смеси с хлопком и шерстью в пряжу, а также в ватной промышленности. В 30-е годы, когда Россия находилась в блокаде и не имела необходимого сырья для текстильной промышленности, большое количество отходов трепания льна перерабатывалось в хлопкообразное штапелированное волокно для использования в смесках в хлопчатобумажной, шерстяной и ватной промышленности. В год выпускалось около 30 тыс. тонн котонина. Тогда отходы трепания интенсивно очищались на паклеочистительных машинах, подвергались кардочесанию, щелочной отварке или отбелке, отжиму, рыхлению, сушке и дополнительному кардочесанию. В 90-х годах встала другая задача – получение нового ассортимента льно-содержащего трикотажа и оригинальных тканей при одновременном восполнении недостатка хлопка. Хлопкообразный лен стал изготавливаться из короткого льняного волокна. После кардования и формирования ленты, она перерабатывается на ленточной машине, и уже ориентированные волокна нарезаются на специальной машине на отрезки 35 мм и идут в смеску с хлопком на трепальных машинах для хлопка. Прядение из таким образом приготовленной ровницы или ленты осуществляется на хлопчатобумажных кольцевых, пневмомеханических или на кольцевых льнопрядильных машинах мокрого прядения. Иногда используют не резку, а разрыв волокон.

Общие замечания к смескам. Смески льна с другими волокнами не заменяют чистого льна, а скорее позволяют улучшить свойства и внешний вид изделий. Так как лен имеет очень высокую адсорбцию влаги и относительно высокую электропроводность, ткани, содержащие лен, комфортны в носке, не концентрируют зарядов статического электричества, меньше загрязняются и легче стираются. В смеске с различными волокнами льняное волокно придает изделиям большое разнообразие, оригинальный и благородный вид. С другой стороны, присутствие других волокон в смесках со льном придает тканям дополнительные свойства. Например, добавки полиэфирного волокна снижают сминаемость, улучшают процесс переработки, особенно недостаточно прочного и тонкого льняного волокна. Создание совершенно нового оригинального ассортимента тканей и трикотажа повысили интерес к льносодер-жащим смескам.

ПОТРЕБИТЕЛЬСКИЕ ГИГИЕНИЧЕСКИ ВАЖНЫЕ СВОЙСТВА ЛЬНА И ИЗДЕЛИЙ ИЗ НЕГО

В то время как хлопок превосходит лен по прядильной способности и занимает среди натуральных волокон по количеству ведущее положение, преимущество льна настолько велико, что он всегда одерживает победу. Об уникальных свойствах льна написано много книг. Сто лет назад, в 1891 г., в Белфасте (Англия) вышла брошюра «L'excelince hygienique du lin irlandais» («Замечательные гигиенические свойства ирландского льна»). Много статей по этому поводу было в «Jrish Textile Journal». Свою веру в могучие свойства льна пропагандировал доктор J. L. Milton – хирург Лондонского госпиталя св. Иоана по кожным болезням. Для людей, страдающих кожными болезнями, ничто не может быть сравнимо со льном. Доктор Н. S. Purdon, врач Белфастской кожной больницы, говорил то же самое. Для того, чтобы оставаться в добром здоровье, говорил он, носите на теле льняные ткани, они не закупоривают поры, обеспечивают хорошую вентиляцию кожи. Если вы страдаете экземой, то будете ощущать огромное облегчение. Более 1500 случаев, говорит доктор, прошло через мои руки, и всегда отмечалось облегчение при использовании льняных тканей.

Много других авторов занимались этой проблемой. Е. Т. Renbourn в 1964 г., проводя исторические исследования разных эпох, сделал обобщение о гигиенической ценности льна в сравнении с другими текстильными материалами.

Еще в XVII в. отдавали должное шерстяным тканям как защите от переохлаждения, а льняным как предохраняющим от припадков. В большом числе книг XVII и XVIII вв. авторы приводят те же аргументы, цитируя английского философа Francois Bacon (1620 г.), американского просветителя Benjamin Franklin (1750 г.) и других, которые высказывались о пользе льна. Georges Cheyne в 1724 г. писал, что ношение льняных тканей также помогает при диабете, принося людям облегчение во многих случаях болезни.

В конце XIX в. немецкие врачи имели большой успех, когда в качестве лечения предложили носить на теле грубые льняные ткани.

В России в 1962 г. доктор Ю. В. Вадковская проводила большие сравнительные исследования одежды всевозможного назначения и сырьевого состава в различных климатических зонах страны и пришла к выводу об исключительных способностях льняных тканей отводить тепло не только во влажной, но и в сухой среде, оказывать благоприятное воздействие при начинающемся перегреве. По ее мнению, льняные ткани очень полезно использовать прежде всего для постельного белья, ночных сорочек, пижам, так как во время сна поднимается температура кожи и усиливается выделение пота. Применение тканей, хорошо впитывающих влагу, предупреждает целый ряд заболеваний, особенно у малолетних детей, а также у жителей северных районов, у которых иммунитет кожи снижен, часто наблюдается шелушение, истончение и хрупкость рогового слоя.

Одежда из льна, по данным Ю. В. Вадковской, оказывает благоприятное воздействие на человека в условиях сухого жаркого климата. Проводимые под ее руководством испытания в Средней Азии в течение 7 лег показали, что люди в льняном костюме теряли за час пота на 50 – 100 г меньше, чем в хлопчатобумажном или шелковом того же покроя, температура кожи была ниже на 2 – 2,5 °С, а температура воздуха в пододежном пространстве на 3 – 4,0 °С ниже, чем у людей, одетых в хлопчатобумажные ткани. Другие опыты показали, что влагопотери при быстрой ходьбе составляют у людей, одетых в льняные ткани, – 350 г, в хлопчатобумажные – 500, шелковые – 650, в вискозные – 700 г. Опытное ношение мужской и женской одежды показало резкое преимущество льняной как в сухом жарком (Ташкент), так и в жарком влажном (Батуми) климате.

Незначительная влагопотеря и меньшая температура кожи наблюдались и у солдат, одетых в льняное белье.

Всесторонние физико-гигиенические испытания одежды из льняных, хлопчатобумажных и вискозных штапельных тканей были проведены в 1965 – 1968 гг. Центральным научно-исследовательским институтом промышленности лубяных волокон (ЦНИИЛВ, Москва) и Центральным научно-исследовательским институтом швейной промышленности (ЦНИИШП). Людей, участвовавших в эксперименте, помещали в климатическую камеру, где поддерживалась нужная температура и относительная влажность воздуха. Исследования показали большую (на 10 – 20%) относительную влажность воздуха в пододежном пространстве под хлопчатобумажной тканью, чем под льняной. Отмечалось прилипание к телу более мягкой хлопчатобумажной ткани и некоторая жесткость льняных, что является положительным признаком. Гигиенисты и материаловеды подтверждают, что лучшие свойства летней одежды – гигроскопичность, капиллярность и влагоемкость.

Высокая воздухопроводность одежды для жаркого климата не всегда положительна, ибо она не должна сопровождаться повышенной проницаемостью для солнечных лучей. Плотные белые льняные ткани хорошо отражают почти весь спектр солнечных лучей, что особенно важно в связи с увеличением ультрафиолетового облучения в местах сокращенного содержания озона в атмосфере (озоновые дыры). Важным показателем для белья является также прилипаемость и жесткость. Ткань для летней одежды должна иметь определенную жесткость, от которой зависит слой пододежного воздуха.

Всем этим требованиям как раз и отвечают льняные ткани. Немаловажную роль в оценке тканей с точки зрения гигиены играет величина образующегося на них статического электрического заряда. Кроме прямого действия заряда Научно-исследовательский институт комплексной автоматизации легкой промышленности (ЦНИИЛКА, Москва) установил, что загрязняемость тканей зависит от ворсистости ее поверхности и наличия статического заряда, способствующего оседанию пыли на ткань. Величина заряда, образующегося на тканях, зависит от электропроводности волокна. Лубяные волокна, к которым относится лен, обладают максимальной электропроводностью, к тому же льняные ткани являются очень гладкими, чего нельзя сказать о хлопчатобумажных. По исследованиям ЦНИИЛКА (А. Г. Севостьянова и др.), поверхностное электрическое сопротивление самое малое у льняных тканей. То есть добавки химических волокон, даже высокомодульной вискозы (ВВМ), повышают электрическое сопротивление. Особенно существенно повышают его добавки синтетических волокон. У хлопка сопротивление выше, чем у льна, и примерно такое же, как у льна с 30% ВВМ.

|

Состав

ткани |

Электрическое

сопротивление. Ом |

|

Лен

100% |

5,55-1011 |

|

Лен

70%, лавсан 30% |

5,93-1011 |

|

Лен

40%, лавсан 60% |

11,1

- 1011 |

|

Лавсан

100% |

89,5-1011 |

|

Хлопок

100% |

6,85-1011 |

|

ВВМ

100% |

14,8-1011 |

|

Лен

70%, ВВМ 30% |

6.94-1011 |

Соответственно увеличению сопротивления и, следовательно, размера остающегося заряда идет загрязнение ткани, которое кроме того возрастает с увеличением ворсистости.

Вследствие меньшей загрязненности, льняное полотно требует более редких стирок, что также повышает его срок службы. В процессе ношения и стирок, в отличие от хлопчатобумажного полотна, оно не желтеет, а сохраняет свежесть и белизну.

Исследования, проведенные кандидатом технических наук И. М. Иванниковой в ЦНИИЛВ по изучению гигиенически важных свойств льняных и хлопчатобумажных тканей, показали, что льняные беленые ткани той же структуры, изготовленные из пряжи одинаковой линейной плотности, вследствие своей гладкости и компактности, тоньше хлопчатобумажных. По ее данным, если льняная ткань имеет толщину 0,4 мм, то хлопчатобумажная – 0,51, в другом случае соответственно 0,34 и 0,45 мм.

Рис. 39. Воздухопроницаемость льняной (I) и хлопчатобумажной (2) тканей одинаковой структуры в сухом (------) и мокром ( – • – ) состоянии

Из-за отсутствия ворса льняные ткани существенно более воздухопроницаемы (рис. 39).

Таблица 17

Динамика поглощения и отдачи влаги тканью, помешенной во влажный и сухой эксикатор

|

Вид

ткани |

За

5 мин |

За

10 мин |

За

30 мин |

За

23 ч |

|

Поглощение

влаги |

||||

|

Лен |

6,5 |

10,7 |

19,4 |

67,4 |

|

Хлопок |

5,2 |

9,0 |

16,6 |

55,6 |

|

Отдача

влаги |

||||

|

Лен |

23,0 |

42,8 |

70,6 |

86,8 |

|

Хлопок |

18,8 |

43,8 |

59,4 |

74,0 |

Влажность ткани после выдерживания в течение 24 часов во влажном эксикаторе, %:

Льняной - 26,2

хлопчатобумажной - 22,4

льнолавсановой 50/50 - 10,6

льнолавсановой 33/67 - 8,7

Привес влаги при контакте с влажной поверхностью за 30 минут у льняной ткани выше на 10% (рис. 40).

Рис. 40. Влагопоглощение тканью с поверхности:

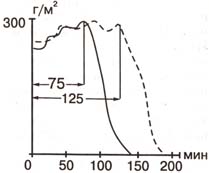

Рис. 41. Динамика высыхания льняных (------) и хлопчатобумажных (-------) тканей

Льняные ткани после погружения в воду и стекания высыхают при температуре 20 °С и влажности воздуха 50 – 55% интенсивнее (рис. 41). Из рисунка видно, что в период постоянной скорости сушки влажность обеих тканей колеблется около одной величины, но продолжительность этого периода у льняных тканей существенно короче – 75 мин, а у хлопчатобумажных – 125 мин; общая продолжительность сушки соответственно для льна – 140, а для хлопка – 175 мин. При сушке тканей на солнце продолжительность соответственно 23 и 37 мин.

Мягкая хлопчатобумажная ткань сильнее прилипает к влажной поверхности (потному телу). Эта сила для льна 75 – 78 г, а у хлопка – 105 – 110 г на ту же поверхность.

Обобщенные исследования В. В. Живетина, В. И. Ходырева и А. Г. Севостьяновой указывают на то, что лен является хорошим проводником тепла. Теплопроводность его составляет 0,072 ккал/ч • м • °С, в то время как для хлопковых тканей она на 20% ниже и соответствует 0,061, а у шерсти 0,032 ккал/ч • м • °С, т. е. в 2 раза меньше. Эти же исследования показали, что лен, с одной стороны, содержит очень высокоорганизованную целлюлозу, которая обеспечивает высокую прочность, малые удлинения, стойкость к кислотному гидролизу и теплостойкость, с другой стороны, повышенное содержание спутников целлюлозы (до 27%) увеличивает антисептические, противогнилостные, светостойкие свойства (за счет лигнина), обеспечивает мягкость волокна (за счет воскообразных веществ), а присутствие в золе кремния, железа, меди, алюминия и других металлов снижает электрическое сопротивление (табл. 18).

Таблица 18

Химический состав и физико-механические свойства льна и хлопка

|

|

Содержание,

% |

Свойства

целлюлозы |

|||||||||

|

Вид

сырья |

целлюлоза |

лигнин |

воск |

азот |

зола |

степень

полимеризации |

скорость

кислотного гидролиза |

степень

полимеризации после тепловой обработки

160 °С |

потеря

прочности после 100 дней инсоляции, % |

||

|

Лен

Хлопок |

72,9 89,3 |

4,6 1,87 |

2,1 1,1 |

0,35 0,26 |

0,86 1,0 |

35000

15000 |

2,4 3,9 |

2350 957 |

40 70 |

||