|

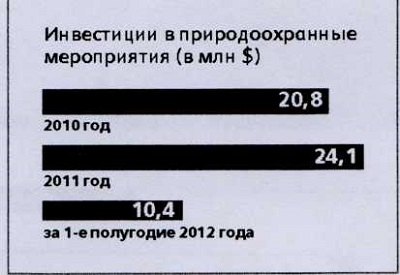

Деятельность в области охраны окружающей

среды для компании «Северсталь» является приоритетной. В 2012 г. на

реализацию природоохранных мероприятий инвестировано порядка 1 млрд. руб.,

причём большая часть средств направлена на очистку отходящих газов от

неорганической пыли и сероводорода.

Череповецкий металлургический комбинат (ЧерМК), входящий сегодня в ОАО

«Северсталь», является одним из крупнейших предприятий по производству стали

в мире. Руководствуясь принципами экологически ответственного бизнеса,

комбинат считает одной из ключевых целей своей работы постоянную минимизацию

негативного воздействия на окружающую среду.

В период строительства ЧерМК в 1950-е гг. жёстких требований в

законодательстве к уровню загрязнения атмосферного воздуха не предъявлялось.

По этой причине строительство металлургического гиганта осуществлялось без

проведения оценки влияния на окружающую среду и здоровье населения, из-за

чего газоочистное оборудование практически не использовалось. И только в

1960-е гг. с пуском новых технологических агрегатов на ЧерМК началось

строительство установок газоочистки.Достичь значительных результатов

снижения нагрузки на окружающую среду удалось в период с 1986 по 1998 г. за

счёт постоянного совершенствования металлургического процесса, перехода на

газообразное топливо, реконструкции газоочистного и технологического

оборудования и выполнения масштабных инвестиционных мероприятий. Компания

взяла на себя обязательство: любая модернизация производства должна

сопровождаться уменьшением воздействия на окружающую среду. За два

десятилетия был построен практически полностью замкнутый водооборотный цикл

комбината, внедрено большое количество различного рода газоочистного

оборудования, налажен процесс переработки отходов металлургического

производства.

К 2000 г. совместными усилиями ЧерМК, правительства Вологодской области, г.

Череповца и государственных контролирующих органов была сформирована новая

концепция по охране атмосферного воздуха. С этого времени началось активное

внедрение природоохранных мероприятий, на которые с 2000 по 2010 г. в общей

сложности затрачено около 300 млн. долл.

В 2008 г. на «Северстали» было прекращено производство мартеновской стали,

что позволило существенно снизить негативное воздействие на окружающую

среду, и в первую очередь уменьшить удельные выбросы в атмосферу углекислого

газа, создающего парниковый эффект. Постепенное закрытие мартеновского

производства велось с конца 1990-х гг. К примеру, в 1998 г. из 12

мартеновских печей завода работали всего две. Соответственно доля

мартеновской стали в структуре сталеплавильных мощностей комбината тоща не

превышала 10%.

ОАО «Северсталь» взяло на себя обязательство к 2016 г. привести основные

экологические показатели к уровню лучших мировых практик.

В ноябре 2011 г. компанией было подписано соглашение о совместной

деятельности в сфере охраны окружающей среды с правительством Вологодской

области и мэрией г. Череповца. Оно включает в себя осуществление

мероприятий, направленных на снижение негативного воздействия на окружающую

среду.

«Северсталь» реализует поэтапную программу снижения нагрузки на окружающую

среду, и в 2011 г. компания была признана победителем конкурса Российского

союза промышленников и предпринимателей (РСПП) «Лучшие российские

предприятия. Динамика, эффективность, ответственность - 2011», а по

экологической деятельности ОАО «Северсталь» была названо лучшим среди

российских предприятий.

В 2011 г. компания инвестировала в природоохранную деятельность около 723

млн. руб. и за счёт этих средств сумела улучшить ряд экологических

показателей. В частности, удалось завершить мероприятия, направленные на

снижение выбросов нафталина и пыли ферросплавов. Достигнуть этого позволило

окончание реконструкции газоочисток нафталиновых прессов коксохимического

производства и систем аспирации центрального склада ферросплавов.

Кроме того, в октябре 2011 г. компания объявила о старте основного

экологического проекта по снижению выбросов в атмосферу в сталеплавильном

производстве стоимостью 3,6 млрд. руб.

Успехи компании в достижении поставленных целей демонстрирует тот факт, что

при росте уровня производства стали в 2011 г. были снижены выбросы в

атмосферу на 2,3 тыс. т, а объёмы размещаемых отходов уменьшены на 770 тыс.

т (63%) по сравнению с 2010 г. Таким образом, при ведении бизнеса,

разработке стратегического бизнес-плана комбинат неизменно придерживается

принципов экологически ответственной компании.

Цифры сокращения выбросов в атмосферу говорят о многом. Так, в период с 2008

по 2012 г. комбинат снизил выбросы парниковых газов примерно на 4,7 млн. т.

Проекты по сокращению выбросов утверждены Министерством экономического

развития РФ для предоставления финансирования в рамках Киотского протокола.

Речь идёт о двух масштабных инвестиционных проектах модернизации

оборудования. Один из них - «Строительство шахтной печи № 2», в рамках

которого была реконструирована линия слябов, построена сталеплавильная печь

и установка «печь - ковш» в электросталеплавилъном цехе. Согласно второму

проекту («Повышение энергоэффективности за счёт модернизации производства

стали. Увеличение производства чугуна») была проведена реконструкция

коксовой батареи № 3 и комплекса доменной печи № 4.

В 2012 г. компания сконцентрировала все усилия на сокращении выбросов в

воздушный бассейн неорганической пыли и сероводорода. Полное приведение

концентраций этих двух веществ в атмосферном воздухе к нормативам

планируется к 2016 г.

Три масштабных проекта по снижению выбросов неорганической пыли реализуются

в сталеплавильном производстве. Первый и самый крупный из них - это

строителъство установки улавливания неорганизованных выбросов от конвертеров

№ 1-3.

Выбросы неорганической пыли образуются в результате технологического

процесса при заливке лома чугуном. Комплекс улавливания неорганизованных

выбросов, который строится в настоящий момент в цехе выплавки конвертерной

стали ЧерМК, представляет собой разветвлённую систему газоходов, укрытий

конвертеров, подкрышных зонтов для улавливания и удаления газов с

последующей очисткой в рукавном фильтре.

Общая годовая производительность трёх конвертеров - 9,5 млн. т стали. Монтаж

установки ведётся в условиях действующего производства. В рамках проекта

предполагается очищать отходящие газы в объёме 2,5 млн. м3/ ч до уровня

наилучших мировых практик (что меньше или равно 10 мг/ м3).

Поставщиком основного технологического оборудования для проекта выступила

фирма Siemens VАI МеtаlsТесhпоlоgiеs. При выборе поставщика серьёзное

внимание уделялось технической спецификации и гарантии достижения требуемых

экологических показателей.

Кроме снижения показателей выбросов в атмосферу в рамках проекта на

комбинате планируют привести состояние рабочей зоны в полное соответствие с

санитарными требованиями.

Завершающей стадией проекта станет приглашение на ЧерМК независимой компании

для проведения экологической экспертизы. Кроме того, в рамках проверки будут

исследованы дополнительные источники влияния на качество воздуха в отделении

выплавки стали с выработкой соответствующих рекомендаций. Реализацию этого

мероприятия планируется завершить к концу 2014 г.

Ещё один проект, направленный на снижение выбросов неорганической пыли, -

реконструкция газоочисток шахтной электропечи № 1 стоимостью 850 млн. руб.

Недавно «Северсталь» заключила контракт на поставку оборудования для этого

мероприятия с крупнейшим в СНГ инжиниринговым центром - ГП «УкрНТЦ «

Энергосталь»» (Украина).

Реализация этого проекта существенно снизит

выбросы неорганической пыли с содержанием диоксида кремния и соответственно

нагрузку на окружающую среду. Реконструкция газоочисток шахтной печи

предусматривает выполнение комплекса работ по разработке базисного

инжиниринга и проектно-конструкторской документации, по изготовлению,

поставке, вводу в эксплуатацию оборудования для выведения показателей по

очистке отходящих газов на уровень лучших мировых практик. Проект по

реконструкции газоочисток шахтной печи № 1 планируется завершить в 2014 г.

Завершение проекта позволит очищать отходящие газы в объёме 2 млн. м3/ч.

Особенность предложений инжинирингового центра - размещение оборудования

рукавных фильтров в корпусах электрофильтров, что должно существенно

сократить сроки и стоимость реконструкции. В состав поставляемого

оборудования, помимо рукавных фильтров, войдут также тягодутьевые машины

(дымососы) ведущей немецкой компании Venti Оelde GmbH и двигатели компании

АВВ с частотно-регулируемым приводом. Такая комплектация дымососов обеспечит

значительное снижение энергозатрат при эксплуатации.

История взаимоотношений с ГП «УкрНТЦ «Энергосталь» насчитывает более 40 лет.

Один из последних совместных проектов - реконструкция газоочистки шахтной

печи № 2 - был завершён в 2009 г. В настоящее время система продолжает

успешно эксплуатироваться комбинатом.

В августе 2012 г. компания приступила к реализации ещё одного значимого

экологического мероприятия - реконструкции газоочистного оборудования

вращающейся печи № 7 сталеплавильного производства. Она предназначена для

обжига доломита - необходимого компонента в технологическом процессе

выплавки стали. В процессе работы агрегата образуется неорганическая пыль с

содержанием диоксида кремния.

Внедрение этого проекта позволит сократить выбросы в атмосферу

неорганической пыли с содержанием диоксида кремния на 284 т в год (90% от

данного технологического агрегата).

Проект реконструкции предполагает полный демонтаж старого электрофильтра и

строительство нового газоочистного оборудования с установкой современных

рукавных фильтров.

По расчётам, после реконструкции, которая должна завершить в 2013 г.,

газоочистка в известково-доломитном цехе будет очищать отходящие газы в

объёме 0,35 млн. м3/ч до концентрации 10 мг/ м3. Выбросы твёрдых веществ от

агрегата в атмосферу сократятся более чем на 90%.

Не менее значимое с точки зрения снижения выбросов неорганической пыли

мероприятие проводится в агломерационном производстве комбината. Программой

общей стоимостью 840 млн. руб. предусмотрена реконструкция шести

аспирационных установок по всей цепочке производства агломерата - продукта,

являющегося основным сырьём для производства чугуна. Все мероприятия

программы планируется завершить к 2016 г. и за счёт этого снизить выбросы

неорганической пыли от агломерационного производства на 33%.

Природоохранные мероприятия с общим объёмом инвестиций почти 5,5 млрд. руб.

будут завершены к 2016 г. По итогам их реализации ЧерМК создаст самые

современные системы аспирации, позволяющие вывести показатели по очистке

отходящих газов в сталеплавильном и агломерационном производствах на уровень

лучших мировых практик.

Для решения задачи снижения выбросов сероводорода компания сотрудничает с

Московским институтом стали и сплавов. В течение трёх лет работы над

проектом был изучен лучший мировой опыт очистки, определены основные

источники образования выбросов, на специально созданной площадке в доменном

производстве проведено около 180 опытно-промышленных экспериментов,

выполнено более 2 тыс. измерений содержания сернистых соединений в

атмосферном воздухе.

На сегодняшний день уже достигнуты промежуточные результаты работы в данном

направлении, уменьшилось количество случаев превышений сероводорода на

постах наблюдения за загрязнением атмосферного воздуха в городе. Необходимый

результат планируется достичь к 2016 г.

Экологическая программа помимо крупных инвестиционных мероприятий также

включает свыше 40 проектов по ремонтам газоочистного, аспирационного и

водоочистного оборудования. Кроме специальных природоохранных мероприятий

компания реализует проекты по обновлению основных производственных фондов,

внедрению новых технологий, которые в итоге также должны создать

природоохранный эффект. В числе таких проектов реконструкция коксовой

батареи № 7, которая завершится в первом квартале 2013 г.

Коксовая батарея № 7 практически построена заново на месте старого агрегата,

который был полностью демонтирован до фундаментной плиты, и спроектирована с

учётом последних технических разработок в области защиты окружающей среды. В

частности, одним из главных мероприятий в рамках реконструкции будет

строительство установки беспылевой выдачи кокса (подобными установками уже

оборудованы три из восьми коксовых батарей и в дальнейшем будут оборудованы

все агрегаты). За счёт строительства комплекса экологических объектов и

установки современных систем аспирации выбросы пыли в атмосферу сократятся

примерно на 20%.

|