** Для стен теплоизолирующей конструкции указаны последовательно: толщина наружного слоя, утеплителя и внутренней отделочной панели. Для стен из массивных бревен (брусьев) - диаметр оцилиндрованного бревна ( толщина бруса). В последние годы для теплоизоляции бревенчатых домов в Финляндии используется также эковата - теплоизоляционный материал, изготовленный по специальной технологии из макулатуры с пропиткой антисептиками и антипиренами. Для внутреннего слоя используются либо натуральная древесина (тот же профилированный или оцилиндрованный брус, деревянные панели или профилированные пиломатериалы) либо различные виды листовых древесных материалов. Внутренние перегородки могут быть выполнены каркасными (с отделкой натуральной древесиной или плитами) или из массивной древесины.

Таблица 7.4

ВЕЛИЧИНА ТЕПЛОИЗОЛЯЦИИ СТЕН РАЗЛИЧНОЙ КОНСТРУКЦИИ В ЗАВИСИМОСТИ ОТ ТОЛЩИНЫ БРЕВНА (БРУСА) И УТЕПЛИТЕЛЯ

(Вт/м2 К) [58]

Создана также технология бревенчатого домостроения, при которой применяется несущая конструкция наружных стен, выполняемая из профилированных несущих стоек (опор) из древесины. Стеновой брус вертикально связывается между собой деревянными цилиндрическими нагелями и металлическими стяжками, а торцами заводится в специальные пазы опор. Применение этой технологии позволяет избавиться от процесса усадки дома, реализовать архитектурные проекты самой высокой степени сложности, дает трехкратный запас прочности несущей конструкции при проектировании строений при низкой стоимости. В частности, некоторые финские компании предлагают ряд новых конструктивных решений для деревянных каркасов бревенчатых домов, что " обеспечивает бревенчатым постройкам дополнительную жесткость и упрощает монтажные работы.

Одним из примеров использования новых конструктивных элементов в бревенчатых домах, выпускаемых этой фирмой, является Т-образный угол. При возведении внутренней стены Т-образный угол устраняет необходимость в несущем каркасе на другом конце стены, который мог бы помешать при меблировке или сооружении лестниц. Этот элемент позволяет также соединять друг с другом более тонкие внутренние и более толстые наружные стены, что ведет к экономии затрат. По технологии ЭКОРЕКС, используемой финской фирмой «Rantasalmi», обеспечиваются следующие преимущества по сравнению с традиционной технологией строительства домов из профилированного или оцилиндрованного бруса: - отсутствие растрескивания;

- отсутствие проседания конструкции, поэтому во внутренней отделке можно использовать обои, кафельную плитку, ставить внутренние перегородки из гипсокартона;

- возможность замены внутренней планировки помещений;

- простота сборки и возможность установки скрытой электро-и водоразводки;

- хорошая теплосберегаемость стен (стена толщиной 24 см соответствует толщиной 50 см стене из массивного бруса и каменной или кирпичной стене 95 см).

Самое главное, эта технология позволяет осуществлять проектирование дома в соответствии с пожеланиями будущих жильцов. Диапазон возможностей - от индивидуального проектирования до выбора разнообразных готовых проектов; включающих такие удобства, как тренажерный зал, сауну и помещения для приема гостей, с учетом традиций и вкусов. Многие специалисты видят большое будущее за деревянным домостроением. Это связано как с тягой населения к первичным ценностям и освоением горожанами сельских пригородов мегаполисов, так и со значительным непрекращающимся ростом качества жизни сельского населения развитых стран. Зародыши этих процессов появились и в России.

7.3. Преимущества древесины в домостроении

Благодаря уникальному строению древесины только в деревянных домах поддерживается постоянный кислородный баланс и оптимальная влажность. Дерево - экологически чистый природный материал, который не оказывает никакого отрицательного воздействия на организм человека, не вызывает аллергических реакций. Цвет натуральной древесины успокаивает нервную систему и способствует полноценному отдыху. Благодаря всем этим перечисленным качествам продолжительность жизни человека в деревянном доме увеличивается на 10-15 лет.

Благодаря красоте дерева можно обойтись без дополнительной отделки поверхностей. Современные технологии, предусматривающие использование специальных красок и составов, намного продлевая тем самым срок жизни древесины, защищают ее от бактерий, гнили, вредителей и ультрафиолета, позволяют сохранить ее естественный цвет или окрасить по желанию заказчика. Деревянные дома, выпускаемые такими известными финскими фирмами, как «Honka», «Rantasalmi», «Vuokatti», «Kontio» и др., популярны во многих странах Европы и Азии. Их производство стало налаживаться и в России. Например, в материалах 5-й Московской международной специализированной выставки-ярмарки лесопродукции, машин, оборудования и материалов для лесной, целлюлозно-бумажной и деревообрабатывающей промышленности «Лестехпродукция», состоявшейся в Москве 4-7 декабря 2001 г., был представлен большой перечень российских компаний, работающих по финской технологии с использованием финского, немецкого и американского оборудования. Они специализируются на выпуске комплектов жилых домов и успешно работают на российском рынке.

Для изготовления различных несущих элементов (несущие балки, стойки, стропила и т.п.) в бревенчатых домах всех типов, помимо массивной древесины, могут применяться различные новые конструктивные композиционные материалы из слоеной клееной древесины. В качестве сырьевого материала для строительства бревенчатых домов в Финляндии используется главным образом сосна, преимущественно зимней заготовки. Ель как стеновой материал используется обычно в различных подсобных постройках с толщиной стен не более 70 мм. Как показывают экспериментальные исследования, подтвержденные опытными постройками, для промышленного изготовления бревенчатых домов пригодна и древесина осины. Обработка ее на современном оборудовании не вызывает проблем. Проблемой является то, что сложно найти высококачественное дерево с достаточно большим диаметром ствола, так как к возрасту спелости осина очень часто бывает пораженной комлевой гнилью. Древесину осины, можно использовать, прежде всего, для строительства различных хозяйственных и подсобных помещений и саун.

Для предприятия, выпускающего условно 400 домов в год жилой площадью 65 м2, в качестве сырьевого материала требуется примерно 24 тыс. м3 еловых или сосновых хлыстов, из которых можно получить 12 тыс. м3 готовых бревен. В зависимости от площади дома и толщины бревен для одного дома требуется в среднем 500-800 погонных метров бревен. Дом средней сложности площадью 150 м2 с перегородками из массивной древесины состоит из 300 типоразмеров бревен общей протяженностью более 3 км.

Наилучшим периодом для заготовки сырья является зима, так как в период активного роста деревья легко подвергаются поражению различными грибками, вызывающими синевы и плесень. Древесину зимней заготовки можно сушить в виде окоренного кряжа на площадке. Сушка древесины весенней и летней заготовки на открытой площадке невозможна. Атмосферная сушка может применяться также для оптимизации эксплуатации сушильной камеры при сушке древесины зимней заготовки.

Заготовленные хлысты раскряжевываются на сортименты необходимого размера и окоряются. Перед сушкой по финской технологии хлысты обычно брусуются. Брусовка облегчает процесс дальнейшей обработки самого бруса, как при сушке, так и при последующем строгании, обеспечивает получение прямых и высококачественных бревен даже из искривленных хлыстов разных размеров; позволяет более полно использовать древесное сырье, так как удаленная часть хлыста (боковая доска) может использоваться для производства пиломатериалов и технологической щепы.

Пиломатериалы могут быть использованы для изготовления строительного погонажа, а щепа - для производства целлюлозы, листовых лесоматериалов, древесного биотоплива (гранул и брикетов) или непосредственно в качестве топлива.

Основной технологической операцией при производстве комплектов бревенчатых домов в заводских условиях является строгание окончательного профиля бревна на специальных строгальных станках. Профиль может быть самой разнообразной формы - как круглой (оцилиндрованное бревно), так и прямоугольной различной толщины (профилированный брус). Возможны даже разнообразные фигурные сечения с различными выемками. После строгания бревна раскраиваются по окончательным размерам и маркируются для облегчения дальнейшей обработки каждой конкретной детали. Следующими операциями являются выборка венцовых чашек, сверление отверстий под нагели и фрезерование пазов в торцах бревен. Бревна могут сращиваться по длине при помощи шиповых клеевых соединений. Наружная сторона бревен обрабатывается цветными антисептиками для предотвращения посерения древесины под воздействием внешних факторов. Готовые профилированные брусья и оцилиндрованные бревна должны удовлетворять ряду требований по наличию видимых пороков древесины.

Коммерческая стоимость поставляемого заводского комплекта дома 100% готовности из оцилиндрованного бревна, выполненного по технологии финской фирмы «Macron» на полностью автоматических линиях этой же фирмы, составляет, согласно прайс-листам некоторых ведущих российских фирм, от 175 долл. за 1 м2 обшей жилой площади (нестандартные дома по специальному проекту -200 долл.). Стоимость 1 м2 общей жилой площади дома «под ключ» в среднем составляет 300 долларов. Стоимость комплекта всего дома составляет, в зависимости от проекта и от общей площади, — от 5,2 до 53,8 тыс. долл.

Рыночная стоимость 1 м2 общей площади комплекта жилого дома из клееного бруса, выполненного по шведско-финской технологии на американских станках фирмы «GLOBAL EDGE», составляет в зависимости от качества бруса 315-385 долл. Стоимость самого стенового материала (бруса) длиной до 6 м - 380-480 долл. за 1м3, длиной до 15 м - 450-550 долл за м3. При этом в базовый комплект входит сам стеновой материал (бревно, брус, отделочные панели), а также материал для внутренних перегородок, полов, перекрытий, стропил, потолков, оконных и дверных проемов, мансард, кровли, сами окна и двери, строительный погонаж, различные утеплители и изоляторы, метизы и т.п.

В состав работ «под ключ», кроме стоимости самого комплекта, индивидуального проекта, оплаты доставки, сборки и монтажа сруба, входят важнейшие виды работ (устройство лестниц, наличников; покрытие полов и потолков; установка дверей и различных декоративных элементов; проектирование и монтаж отопления; устройство канализации, холодного и горячего водоснабжения; проектирование электроснабжения и электромонтажные работы; укладка плитки, установка сантехоборудования, включая сауны, камины, бассейны и пр.; установка забора, планировка благоустройства территории).

В Финляндии бревенчатые дома стоят примерно на 5-10% дороже домов сборно-панельной конструкции, что объясняется большей стоимостью стенового материала и большей сложностью монтажных работ. Тем не менее многие предпочитают строить именно дома из массивных бревен (брусьев) или теплоизолированные бревенчатые дома. Решающее значение для такого выбора имеют внешний вид зданий, уют дома и способность «дышать».

7.4. Новые строительные материалы из древесины1

[1 По материалам профессиональной выставки информационного центра финской строительной информации (Инфстрой) и 5-й Московской международной специализированной выставки - ярмарки лесопродукции, машин, оборудования и материалов для лесной, целлюлозно-бумажной и деревообрабатывающей промышленности («Лестехпродукция», Москва, 4-7 декабря 2001 г.)]

Слоеная древесина типа Керто

Слоеная древесина типа Керто - это разработанное финской фирмой «Финфорест» погодоустойчивое клееное изделие, представляющее собой фанерную плиту толщиной 27-75 мм из фрезе-

рованного шпона. К настоящему времени в строительстве используются три вида слоеной древесины типа Керто: Kerto-S, Kerto-T и Kerto-Q.

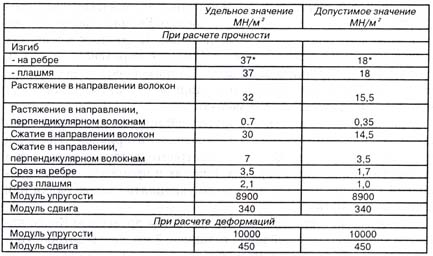

Kerto-S. Слоеная древесина Kerto-S поставляется обычно в форме прямых балок; однако ей может быть придана любая другая форма по желанию заказчика. Kerto-S используется в качестве балки ребром, доски плашмя и стержня вертикально. Наибольшие преимущества дает слоеная балка Kerto-S с узким и высоким поперечным сечением. Древесина Kerto-S находит самое широкое применение в домостроении. Особенно ее применение целесообразно в строительстве общественных зданий, индивидуальных домов, ангаров; при капитальном ремонте зданий; при блочном строительстве. Основные свойства и преимущества заключаются в том, что Kerto-S - это прочный и экономичный материал. По своим прочностным показателям он превосходит клееную древесину и другие древесные строительные материалы. Свойства балок из слоеной древесины Kerto-S и показатели модуля упругости, а также соответствующие допустимые нагрузки в классе времени В и классах влажности 1 и 2 представлены в таблице 7.5.

Таблица 7.5

ЗНАЧЕНИЯ ПРОЧНОСТИ МАТЕРИАЛА KERTO-S

Примечание. * При превышении высоты балки значения 300 мм показатели уменьшаются с коэффициентом Cf = (300/h)1/9 , где h - высота балки, мм. Если h &;gt; 900мм, Cf = 0.885.

Слоеная древесина Керто сохраняет свои размеры и форму. Она не скручивается, и деформируется от сырости значительно меньше, чем пиломатериалы. Плотность слоеной древесины Керто составляет 500 кг/м3, влажность в момент поставки - 9-10%. Пожарная классификация продукции Керто (всех модификаций) соответствует условиям свода строительных предписаний Финляндии (RakMH) по классу В10. Скорость обугливания конструкции в горизонтальном направлении составляет 0,6 мм/мин, и в высоту - 1 мм/мин. Обработка балок (фаски, пазы) может быть произведена уже на заводе. Благодаря широкому выбору размеров для каждого случая нагрузки можно найти оптимальное решение.

Архитектору слоеная древесина дает широкие возможности при строительстве многоплановых и разнообразных по архитектуре коттеджей, 2-квартирных и секционных домов. В элементах крыш зданий слоеные балки Керто находят применение в качестве несущих конструкций. Прочностные особенности слоеной древесины дают возможность конструировать длинные пролеты между двумя опорными точками перекрытий. С помощью этого материала можно создавать открытые пространства. Прикрепление балок к другим материалам происходит легко, а широкий выбор размеров позволяет использовать изоляцию оптимальной толщины.

Благодаря своим прочностным качествам, слоеная древесина Керто подходит для любых форм крыши. Изделия из слоеной древесины типа Керто отличаются легкостью. Ее применение не требует тяжелого подъемного оборудования. В стенных элементах данная древесина используется в качестве каркасного столба и, прежде всего, в крупных элементах. Например: большие окна, эркеры сложной конфигурации и гаражи на два автомобиля могут быть легко выполнены с ее помощью.

Благодаря своей жесткости и высокой прочности на срез слоеная древесина Керто является прекрасным материалом для опор и усиления конструкции. В ремонтном строительстве она подходит, в частности, для ремонта верхних, нижних и промежуточных перекрытий. Слоеной древесиной можно укреплять старые балки или целиком замещать их.

Исходным материалом для производства древесины Керто является хвойный лущеный шпон толщиной 3 мм, листы которого после склеивания друг с другом образуют цельную плиту от 27 до 75 мм толщиной, имеющую в ширину 1,8 м и в длину - не более 26 м. Склеивание листов шпона производится клеем типа WBP. Плита подвергается горячему прессованию и последующей распиловке на балки, доски, опоры или панели, которые используются самостоятельно либо как промежуточный материал для выработки самой разнообразной продукции. Для листов шпона, образующих лицевую плоскость плиты, может быть использован бесцветный клей с целью сохранения естественной красоты древесины на открытых поверхностях.

Высокая прочность Керто является производной от однородной структуры этого продукта, сводящей к минимуму проявления дефектов отдельных листов шпона. Отличительной особенностью Kerto-S является то, что древесные волокна всех листов шпона, слагающих плиту, ориентированы вдоль нее.

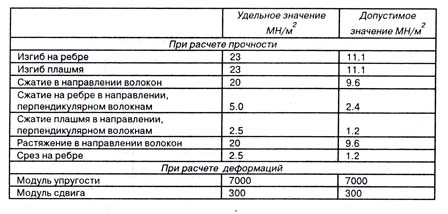

Kerto-T. Слоеная древесина Kerto-T обычно используется в качестве вертикального стержня. Это прекрасный материал для каркасных опор несущих стен и крепежного леса для легких стен. Области применения Kerto-T могут быть различными: от общественного строительства, как-то: детских садов, школ, библиотек и районных поликлиник до строительства малогабаритных и многоэтажных жилых зданий. Материал Kerto-T подходит для применения в конструкциях как наружных, так и внутренних стен. Это прямой, не скручивающийся и точно соответствующий размерам продукт. Значения прочности материала приведены в таблице 7.6.

Таблица 7.6

ЗНАЧЕНИЯ ПРОЧНОСТИ МАТЕРИАЛА KERTO-T

Благодаря своей конструкции Kerto-T является подходящей основой для любого листового материала. Листы и плиты легко крепятся способом традиционного деревянного строительства, без применения специального инструмента. Точное соответствие размерам материала Kerto-T, высокая жесткость конструкции и хорошая обрабатываемость ускоряют строительство.

В целом технология производства Kerto-T аналогична технологии производства Kerto-S. Направление волокон всех листов шпона всегда горизонтально (вдоль длинной стороны плиты). Опоры Kerto-T для каркасов и разделительных стен всегда поставляются в определенных размерах. Стандартный размер опор разделительных стен составляет 39 х 66 х 2550 мм. Иные размеры поставляются по заказу. Максимальная длина опор -12м. Для несущих каркасов стандартная толщина материала составляет 39, 45, 63, и 75 мм и ширина 66, 92, 98, 120, и 150 мм.

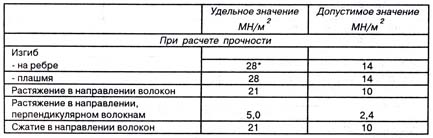

Kerto-Q. Слоеная древесина Kerto-Q - это продукт из слоеной древесины Керто с перекрестной склейкой шпонов. Она может быть использована как в качестве балок и опор, так и в виде плит. В конструкциях в форме плит Kerto-Q может служить как видимой поверхностью отделки, так и в качестве элемента жесткости в конструкциях полов, потолков и стен. Балочные конструкции Kerto-Q подходят для применения на объектах, требующих высоких параметров поперечной жесткости. Балка может использоваться в качестве перемычки, когда определяющим фактором является нагрузка затески.

Благодаря перекрестной склейке шпонов прочность на растяжение в продольном и поперечном направлении для Kerto-Q даже выше, чем для Kerto-S (таблица 7.7).

Таблица 7.7

ЗНАЧЕНИЯ ПРОЧНОСТИ МАТЕРИАЛА KERTO-Q

Примечание. * При высоте балки h (мм) в диапазоне 300-900 мм значения таблицы уменьшаются умножением их на коэффициент Cf = (300/h)1/9. При высоте балки свыше 900 мм для коэффициента Cf пользуются тем же значением, что и для балок высотой 900 мм.

Допустимые нагрузки могут быть увеличены на коэффициент k = 4(4-g/q), где g -постоянная нагрузка и q - общая нагрузка.

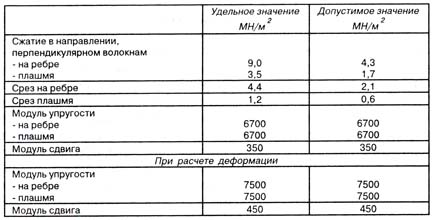

Независимо от способа применения продукта - в качестве плиты или балок - поперечная влажностная деформация его низка и составляет десятую долю деформации продукта Kerto-S (таблица 7.8). Достаточная толщина плиты обеспечивает также требуемую стойкость к распространению огня. Благодаря клееной конструкции материал Kerto-Q устойчиво прямой, выдерживает заданные размеры и не гнется. Плотность материала составляет 500 кг/м3 и влажность при поставке 9-10%.

Таблица 7.8

ДЕФОРМАЦИИ KERTO-Q ПОД ВОЗДЕЙСТВИЕМ ВЛАЖНОСТИ

В перекрестной конструкции склейки Kerto-Q каждый пятый шпон располагается с направлением волокон перпендикулярно остальным. Продукт поставляется толщиной 27-63 мм с шагом 6 мм. Наибольшая ширина 1840 мм и длина 23 м.

Клееная древесина

Брусья или балки из клееной слоистой древесины представляют собой строительный материал, изготовленный путем склеивания как минимум четырех тесин строганой массивной древесины при параллельном расположении древесных волокон. Область применения - промышленные и складские помещения, здания сельскохозяйственного назначения, спортивные залы с бассейнами, школы, супермаркеты, торговые и культурные центры, концертные, конференц-залы, выставочные залы, детские учреждения, зимние сады, помещения для организации досуга, плавательные бассейны, мосты, лестницы, жилые дома на одну семью (особенно с деревянным каркасом), а также все другие сооружения, в которых ее можно использовать для изготовления различных конструктивных элементов несущих конструкций.

Изделия из клееной слоистой древесины считаются очень перспективным строительным материалом. Основное его преимущество заключается в том, что он применяется в строительно-инженерных конструкциях, расширяя традиционное использование древесины. В частности, мосты, изготовленные из клееных ламинированных брусьев в сочетании с пропиткой под давлением антисептирующими растворами, обладают высокой несущей способностью и долговечностью и могут быть использованы не только как велосипедные и пешеходные, но и на дорогах с более интенсивным движением. Легкость конструкции позволяет обходиться без массивных фундаментов, заменяя его морозоустойчивым основанием из гравия. Длина пролетов может достигать 25 м. Готовый мост, собранный в заводских условиях, доставляется на место целиком и устанавливается в короткое время.

Основные качества строительных материалов из клееной слоистой древесины заключаются в следующем. Это универсальный материал, позволяющий изготавливать длинномерные элементы (пролеты) в строительных конструкциях (например, в кровле, мостах), а также большое разнообразие других архитектурных форм и типов структурных элементов. Возможность изготовления модульных конструкций в заводских условиях с последующим быстрым монтажом на строительной площадке. Высокая несущая способность при низком весе. Высокая стабильность размеров и точность посадочных материалов. Легкость обработки и высокое качество поверхности. Это достаточно огнеупорный материал. Он не подвергается деформации при тепловом воздействии, а глубина обугливания составляет 36 мм после часовой экспозиции. Стальные детали, используемые в местах крепления или соединения брусьев, защищены от огня. Это легкий и прочный материал. Клееная древесина имеет на 80% более высокую прочность и на 40% более высокую жесткость по сравнению с обычной строительной древесиной. При большом объеме брусьев (балок) сучки расположены более равномерно, что способствует достижению наиболее однородной структуры. Это материал, обладающий по сравнению с другими несущими структурными материалами совершенными характеристиками по эластичности. Почти не дает усадки при усыхании, не коробится и не скручивается. Экономичный материал: процесс изготовления отличается малой энергоемкостью и небольшими затратами при транспортировке, а сырьем для его производства является возобновляемый природный ресурс - древесина, в том числе тонкомерная. Материал устойчив к коррозийным воздействиям химикатов и загрязнению атмосферного воздуха. При его изготовлении почти во всех случаях можно отказаться от любого вида химической защиты древесины. Материал, устойчивый к повышенной влажности воздуха. Минимальные затраты по уходу. Возможность быстрой утилизации путем сжигания с получением тепловой энергии. Материал привлекательный в эстетическом и архитектурном отношении. Высокие нагрузочные характеристики, высокая износоустойчивость, простота обработки на месте, привлекательные формы и хорошие акустические. Звукоизоляционные и теплоизоляционные свойства клееных ламинированных брусьев делают их одинаково пригодными для строительства как частных домов, так и различных других сооружений. Универсальность этого материала предоставляет архитекторам широкий спектр уникальных возможностей проектирования. Экологически чистый материал.

В Финляндии брусья из клееной слоистой древесины изготавливаются в основном из слегка тонированной еловой древесины. Сосна используется при изготовлении элементов с пропиткой. Подходит также древесина пихты. Технологический процесс изготовления плит включает в себя несколько операций: сушка древесины; сортировка по прочности и штифтовое соединение; строгание тонких пластин; их склеивание; формирование и строгание брусьев; отделка и упаковка готовой продукции. Небольшие элементы для склейки выстругиваются на строгальном (рейсмусовом) станке с несколькими резаками, который позволяет, кроме того, производить брусья квадратного сечения и профилированные пиломатериалы. Более крупные элементы изготавливают с помощью строгальных станков для брусьев. Обычная толщина пластин – максимум 45 мм - для прямых брусьев и 33 мм - для брусьев изогнутого профиля.

Склеивание почти всех несущих брусьев производится специальным водоупорным клеем - так называемым клеем класса U. Обычно используются клеи Resorcinol. Наиболее известным в Европе производителем клееных слоистых изделий из древесины в настоящее время является финская компания «Kuningaspalkki Оу». Примерно 90% производимой продукции отправляется на экспорт, главным образом на центрально-европейские, скандинавские и японский рынки. Обычная ширина поставляемых ею брусьев -90, 115, 140, 165, 190 и 215 мм.

Благодаря производству не ограниченного по размерам слоистого материала теоретически возможно изготовление брусьев любого сечения и длины. При мощности предприятия по производству клееной древесины 2500 м3 в год требуется около 3200 м3 пиломатериалов. При производстве конструкционной массивной древесины в объеме 4000 м3 в год требуется около 5400 м3 пиломатериалов (при работе на немецком оборудовании).

Древесно-стружечные плиты

с ориентированной стружкой (OSB)

Сравнительно новым типом универсального строительного материала из древесины являются плиты OSB (ОСП), представляющие собой прессованную древесную плиту из крупноразмерной ориентированной стружки. Плиты OSB были получены в результате новейших исследований и разработок в технологии древесных композиционных материалов в США, где они и получили на сегодняшний день самое широкое распространение. К 2000 г. производство OSB в Северной Америке достигло 16,4 млн м3, в Европе -1 млн м3. Развитые страны все больше склоняются к использованию OSB в малоэтажном (котеджном) строительстве. При нем становится ненужным возведение фундамента, сроки строительства значительно сокращаются (низкие температуры - не препятствие для OSB), при этом здание получается легким и элегантным.

Физико-механические свойства и текстура OSB дают неограниченные возможности дизайнерам для создания неповторимого облика того или иного строения, исходя из индивидуальных вкусов и пристрастий заказчика. Немаловажно и то, что элементы такого дома, сделанные из OSB, подвергаются специальной пропитке, предохраняющей его не только от древесных вредителей, но и от пожара.

Дом, построенный с использованием OSB, можно легко разобрать, а элементы использовать для нового строительства. Высокое качество плит OSB было по заслугам оценено на международных выставках.

Производится два типа плит OSB: для использования во внутренних конструкциях здания; а также влагостойкие, конструктивные - применяемые в наружных конструкциях

Благодаря своим высоким качествам плиты OSB имеют очень широкую сферу применения. Основная область - строительство, где этот материал применяется для обшивки наружных и внутренних стен, мансард. Конкурентом OSB в этом направлении является всем известный гипсокартон, у которого физико-механические показатели намного ниже. Плиты OSB применяют при изготовлении черновых полов, основы под ковровые и линолеумные покрытия. Благодаря использованию плит OSB получается идеальная сухая стяжка, не требуются дополнительные опоры под стыки. Их кладут также в качестве основания под мягкую кровлю и применяют для изготовления стеновых панелей (OSB - утеплитель - OSB). Нашли они применение и в изготовлении конструкций съемной опалубки многоразового использования, а также при возведении временных ограждений и разборных конструкций. Часто плиты OSB используют для декоративных целей и отделки интерьеров. Кроме того, они применяются при изготовлении конструктивных элементов мебели (в том случае, когда требуется механическая прочность выше, чем у обычно применяемого ДСП) многоразовой и долговечной упаковки (ящики, обкладки, поддоны), а также для стеллажей, полок, перегородок.

Плиты OSB отвечают самым суровым современным требованиям, предъявляемым к древесным материалам для плит. В то же время они лишены недостатков, присущих не только натуральной: древесине, но и такому виду традиционных листовых материалов, как фанера, а именно не подвержены расслоению и короблению, не гигроскопичны, не имеют внутренних пустот, трещин, выпавших сучков и др.

К несомненным достоинствам плит OSB относится высокая прочность. Землетрясения в Калифорнии и Японии показали, что стеновые конструкции домов каркасного типа, в которых в качестве обшивки были использованы плиты OSB, не пострадали в отличие от домов, стены которых были построены из кирпича и бетона. Таким образом, было доказано, что стены домов каркасной конструкции обладают большей прочностью и цельностью.

Однородность структуры этих плит и высокая влагоустойчивость (разбухание в воде в течение 24 ч составляет менее 15%, при этом материал не разрушается и практически сохраняет прочность), благоприятствуют их применению для возведения опалубки.

Большим достоинством является простота обработки плит OSB. Они достаточно легко режутся и сверлятся, могут склеиваться и краситься любыми клеями и красками, предназначенными для дерева. Плиты способны прочно удерживать гвозди и шурупы, так как физико-механические показатели у OSB выше в 2,5 раза, чем у ДСП. Данный показатель делает плиты OSB особенно привлекательными для мебельного производства.

И, наконец, экологическая и гигиеническая безвредность материала, несмотря на применение синтетических связующих для производства плит OSB, поскольку все материалы соответствуют требованиям «Санитарных правил и норм по применению материалов в строительстве. Гигиенические требования».

В Общероссийском классификаторе продукции (ОКП), на основе терминологии которого формируется статистическая отчетность, отсутствует термин «древесные плиты с ориентированной стружкой». Объемы производства OSB в России, возможно, включаются в общие объемы производства ДСП различных видов (кашмированных, ламинированных, облицовочных, отделочных с печатным рисунком, шлифованных) либо в производство деревянных или стеновых панелей.

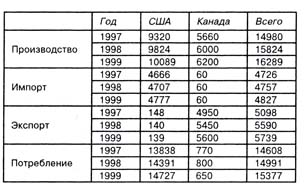

В статистических ежегодниках ЕЭК/ФАО, содержащих аналитическую информацию по статистике производства и потребления лесных товаров, обзору рынков и торговых потоков, а также по ценам на выпускаемую в мире лесопромышленную продукцию, данные по производству OSB в России, как и в других странах бывшего СССР, не приводятся. Ниже представлены сведения об объемах производства и потребления OSB в Канаде и США - основных производителях этого вида продукции в мире (таблица 7.9).

Объемы потребления плит OSB в Европе ежегодно возрастают. Например, в Германии внутреннее потребление этого материала за 1997-1999 гг. возросло с 84 до 130 тыс. м3, в Польше - со 135 до 160 тыс. м3, в Нидерландах - с 51 до 57 тыс. м3, в Дании - осталось на уровне 129 тыс. м3. Существуют серьезные предпосылки того, что у плит с ориентированной стружкой большое будущее на внутреннем рынке России. В пользу подобного заключения говорят, в частности выгодные механические и декоративные качества данного вида лесопромышленной продукции.

Таблица 7.9

ДИНАМИКА ОБЪЕМОВ ПРОИЗВОДСТВА И ПОТРЕБЛЕНИЯ ПЛИТ OSB В СЕВЕРНОЙ АМЕРИКЕ (по данным ЕЭК/ФАО), тыс. м3

Прогнозируемый экспертами строительный бум в России повлияет положительно на рост спроса на продукцию из плит с ориентированной стружкой. Увеличению спроса на OSB будет способствовать, помимо прочего, расширение сферы применения плит OSB и номенклатуры продукции на их основе.

Следует отметить, что в настоящее время, помимо применения в жилищном строительстве для обшивки стен, потолков и настила полов, плиты OSB находят все большее применение в промышленности в изготовлении мебельных каркасов, полок для дисплеев и складских стеллажей, поддонов, упаковочных ящиков и, наконец, временных заборов строительных участков. В Европе и Северной Америке ведется исследовательская работа по развитию инновационных видов продукции из плит OSB для новых и существующих рынков. Например, некоторые финские производители плит с ориентированной стружкой изучают возможности изготовления и реализации следующих изделий на основе плит OSB:

- ламинированные плиты OSB (облицованные фенольной пленкой, меламиновой бумагой и металлической фольгой);

- смешанные плиты (основой служит плита OSB, средний слой из МДФ и верхний слой из ДСП или шпона);

- плиты OSB разной формы (чаши, волнистые плиты, желоба).

Показатели потребления и производства OSB в Северной Америке в конце 90-х гг. продолжали увеличиваться быстрыми темпами. Доля OSB на рынке конструкционных плит продолжала расти. Спрос со стороны сектора жилищного строительства Соединенных Штатов увеличивался в конце 90-х годов более быстрыми темпами, чем мощности по производству OSB, в результате чего цены, которые в 1996 и начале 1997 г. резко снижались, начали расти и достигли нового рекордного уровня. Если в середине 1996 г. цена 1000 до-сковых футов конструкционных плит (3/8 дюйма) составляла порядка 320 долл. США, в середине 1998 г. - 315, а в середине 1999 г. - только 280 долл. США, то к концу 1999 г. она превысила 430 долл. США (таблица 7.10).

Таблица 7.10

БАЛАНС ПРОИЗВОДСТВА И ПОТРЕБЛЕНИЯ OSB В КАНАДЕ И СОЕДИНЕННЫХ ШТАТАХ, 1997 и 1998 годы

1000 м3 (по данным ФАО/ЕЭК)

В середине 90-х гг. в Европе произошел рост объемов производства плит OSB, вызванный строительством нескольких крупных заводов. В 1998 г. пять европейских заводов, производящих OSB, увеличили выпуск продукции на 16,7%, в результате чего он превысил 1 млн м3. Это привело к перенасыщению плитами OSB рынков сбыта. Последовавшее за этим оздоровление рыночной ситуации, однако, привело к повышению спроса на плиты OSB. По прогнозам европейских экспертов, этот спрос будет расти по мере признания потребителями плит OSB жизнеспособным и дешевым заменителем фанеры в качестве обшивочного материала и другом применении.

Спрос обычно ускоряет предложение, однако европейские производители OSB в настоящее время не склонны спешить с увеличением производства, полагая, что в этом случае рынок останется незаполненным, и тогда в ближайшем будущем большинство производителей OSB ожидает получение неплохих прибылей от реализации их продукции.

В отношении уровня цен на плиты OSB на европейском рынке, в качестве ориентира можно привести цены, по которым данный вид лесопромышленной продукции импортируется Швейцарией. В среднем за январь-декабрь 1996 г. импортная цена плит OSB составила 558,52 франков за метрическую тонну, за аналогичный период в 1997 и 1998 гг. - соответственно 635,25 и 574,51 франков.

Плиты торцевой склейки (клееные щиты)

Клееные щиты изготавливаются из небольших полос дерева, которые склеивают между собой под давлением. Используют их в первую очередь в мебельной промышленности и столярном деле, а также частные строители и мастера, изготавливающие столы, шкафы, полки, оконные рамы, продукцию ширпотреба. Все возрастающее применение они находят также в строительной промышленности: могут быть использованы для изготовления несущих строительных конструкций и придания жесткости, а также для наружной обшивки зданий при соблюдении необходимых требований по долговременной защите древесины. Клееные щиты находят также применение при изготовлении лестниц из массивной древесины. Мебельное производство, таким образом, является не единственным потребителем клееных щитов.

Поверхность щитов можно шлифовать и структурировать, фрезеровать, профилировать, наносить прозрачное покрытие (лак, олифа, воск), ламинировать, что увеличивает число отделочных вариантов. Наиболее часто используемая для изготовления клееных щитов древесная порода - сосна, но может применяться и другая древесина - ель, пихта. Однако при производстве древесные породы нельзя смешивать. Древесина должна быть свободна от сильного косослоя, а пораженное гнилью сырье и древесина с большими сучками - отсортированы с последующим вырезанием дефектов путем торцовки.

Исходным материалом для производства является доска, параллельно обрезная, с острой кромкой и влажностью древесины около 8-10%. Технологический процесс изготовления этого типа плит заключается в следующем. Исходный материал подвергается сушке в специальной сушильной камере. Затем доски разрезаются на мерные отрезки соответствующей длины (максимально - 3 м) и раскраиваются на отдельные полосы (ламели). Ламели сортируются машинным способом или вручную для удаления больших сучков, смоляных кармашков и др. На торцах ламелей фрезеруются клиновидные соединительные шипы, на которые наносится специальный водостойкий клей нагрузочной группы D4, после чего отдельные полосы спрессовываются друг с другом. Затем все ламели строгаются с четырех сторон и поступают на установку сращивания по ширине в готовые клееные щиты, которые затем форматируются в стандартный размер и шлифуются с обеих сторон. Готовые щиты разрезаются по размерам заказчика и пакуются на специальной установке.

При годовой мощности предприятия около 5000 тыс. м3 требуется примерно 9900 тыс. м3 пиломатериалов (при работе на немецком оборудовании).

Основные свойства и преимущества клееных щитов заключаются в использовании естественного возобновляемого сырья, возможности использования тонкомерной древесины, в частности от рубок ухода, что обеспечивает высокую степень утилизации поступающего сырья и устраняет зависимость размеров готового продукта из древесины от размерных характеристик поступающего в переработку сырья (получение продукции любой длины, формы и профиля). Увеличивается несущая способность древесины при незначительном весе (влияние таких отрицательных факторов, как сучки, трещины и косослой, заметно влияющих на прочность готовых изделий, значительно снижается). Для щитов этого типа характерно высокое качество поверхности и декоративный вид. Для их производства, транспортировки, обработки и утилизации требуется минимальный расход энергии по сравнению со всеми другими строительными материалами. Они находят широкий спектр применения.

Производством мебельных щитов в России занимается небольшое количество предприятий, расположенных как в Европейской , так и в Азиатской части страны. Перечень предприятий РФ, в составе выпускаемой продукции которых имеются щиты мебельные с указанием годовых объемов производства по некоторым из них, включал по состоянию на 2000 г. 12 предприятий в Европейской части России и 3 - за Уралом. Диапазон годовой мощности производства мебельных щитов колебался от десятков квадратных метров (ИЧП «Марс», Тюменская обл. - 55 м2 / год), до сотен тысяч (ОАО Бурзянский ЛПХ, Республика Башкортостан - 207 тыс. м2 / год). Это говорит о слабой развитости внутреннего рынка мебельных щитов.

Импрегнированные пиломатериалы

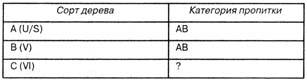

Импрегнированные пиломатериалы предназначены для изготовления различных деревянных конструкций, находящихся под воздействием неблагоприятных факторов внешней среды. Например, в Финляндии выпускается несколько категорий этого материала в зависимости от сорта дерева и способа пропитки (таблица 7.11).

Таблица 7.11

РАЗЛИЧНЫЕ КАТЕГОРИИ ПРОПИТКИ ПИЛОМАТЕРИАЛОВ

В ФИНЛЯНДИИ

Пиломатериалы с пропиткой категории А используются для изготовления деревянных конструкций, находящихся во влажной среде или в контакте с грунтом: нижние и подвальные перекрытия зданий; мосты, пристани и пирсы; различные опоры, столбы, сваи; железнодорожные шпалы; настилы и помосты; ответственные узлы строительных конструкций (несущие балки, перила балконов и пр.) Пиломатериалы с пропиткой категории АВ используются для изготовления надземных деревянных конструкций: обшивка балконов, лоджий, оград; обшивка наружных стен зданий; веранды, беседки, садовая и дачная мебель и др.

При изготовлении элементов надворных построек рекомендуется использовать пиломатериалы сорта B(V). Садовую мебель принято изготавливать из пиломатериалов сорта A(U/S).

В отличие от обычных пиломатериалов, которые под воздействием атмосферных факторов постепенно теряют натуральный цвет, подвергаются заражению грибками и полному разрушению, срок службы импрегнированных пиломатериалов за счет их глубокой пропитки под давлением специальными растворами значительно продлевается. Прочность и эластичность пропитанной креозотом древесины сохраняется в течение десятилетий. Например, пропитанные креозотом телеграфные столбы могут стоять без ремонта более 50 лет. Древесина, пропитанная солями, служит 20-30 лет, а непропитанная - только 10-15 лет.

Классический цвет импрегнированных пиломатериалов - светло-зеленый и, в принципе, они не нуждаются в дополнительном окрашивании, поскольку идеально вписываются в естественный природный ландшафт.

При использовании специальных методов можно еще больше увеличить срок службы древесины и одновременно сделать ее поверхность более привлекательной в эстетическом отношении. Для этого импрегнированные соляными антисептиками пиломатериалы следует обработать антисептиками на масляной или водной основе, а также покрыть красками для наружных работ. При этом необходимо, чтобы влажность обрабатываемой древесины не превышала 20%.

Для производства импрегнированных пиломатериалов используются сосновые доски различных сортов с максимальной степенью обработки. Для пиломатериалов категории пропитки А необходимым условием является абсорбция антисептирующего состава на всю глубину заболонного слоя древесины. В качестве пропитывающих составов используются водные растворы окисей металлов или другие препараты, утвержденные экологической службой Финляндии. В процессе импрегнации заболонный слой древесины должен быть насыщен пропиточным составом в соответствии с нормами для каждой категории пропитки.

При изготовлении пиломатериалов категории АВ необходимым условием является также абсорбция антисептирующего состава на всю глубину заболонного слоя древесины. При этом расход пропиточного состава определяется в зависимости от конечного назначения пиломатериалов. В качестве пропиточных составов используются препараты на водной основе с содержанием меди, бора и других химических веществ. Расход химического состава устанавливается в зависимости от конечного назначения пиломатериалов.

Влажность поставляемых заказчику пиломатериалов после атмосферной сушки составляет 20% и более, после камерной - менее 20%. Уровень влажности поставляемых пиломатериалов зависит от целей его использования.

Сборка различных конструкций из импрегнированных пиломатериалов осуществляется при помощи оцинкованных гвоздей и шурупов или специальных водозащитных клеев. Обработка готовых пиломатериалов может производиться всеми принятыми в деревообработке способами. Отходы деревообработки отправляются на свалку или уничтожаются с соблюдением рекомендаций изготовителя.

Например, в настоящее время в Финляндии выпускаются импрегнированные пиломатериалы толщиной от 19 до 150 мм и шириной от 100 до 225 мм после распиловки; строганые - толщиной от 12 до 70 мм и шириной от 15 до 220 мм.

Наиболее тонкие пиломатериалы (распиленные - до 32 мм, строганые - до 28 мм) поставляются, как правило, с пропиткой в соответствии с требованиями категории АВ. Пиломатериалы большей толщины (распиленные - 32 мм и более, строганые - от 21 мм и более) поставляются импрегнированными по категории А.

Каждый единичный продукт маркируется специальным ярлыком определенного цвета - печатью качества, который содержит информацию о заводе-изготовителе, категории пропитки и типе используемого пропиточного состава. За соответствием качества и маркировкой готовой продукции следят специальные контрольные инстанции.

Теплоизоляционные материалы на основе целлюлозы

В качестве примера приведем изоляционный материал «Виталь» (Vital), производимый компанией «Aislo Oy» (Финляндия). Это новая разработка, ставшая плодом длительных и тщательно спланированных исследований, целью которых было получить материал, удовлетворяющий самым насущным требованиям жилищного строительства. «Виталь» предназначен для практичных и обеспечивающих здоровые условия проживания строительных решений без использования парового барьера. Он изготовлен из чистого и безопасного сырья, в основе которого распушенная целлюлоза, и обладает превосходной теплоизоляционной способностью, уникальными влажностными и технологическими особенностями, устойчивостью к биологическим повреждениям и воздействию огня. При эксплуатации материал не дает вредных эмиссий, легок в обращении, обрезке и установке.

Материал «Виталь» может быть использован в технических целях в качестве теплоизолятора; пористого поглощающего материала (движение молекул воздуха замедляется благодаря силе трения волокнистой массы); плотных звукоизоляционных панелей, причем в этом случае должна выбираться продукция с наиболее высокой плотностью. Он является в одинаковой степени идеальным материалом для установки в новых и реконструируемых зданиях. Данный продукт снижает потери тепла, повышает характеристики здания к повреждениям, вызываемым влажностью и биологическими факторами (плесень, грибок, бактерии, насекомые).

Коэффициент теплопроводности, характеризующий теплоизоляционные свойства материала, определяется по плотности 20-40 кг/м3 как 110 = 0,0338 - 0,0345 W/mK, а воздухопроницаемость как 45 - 50 Х X 10-6 m3 / (msPa). ln = 0,037 W/mK (между двумя плотными слоями) устанавливается соответственно целям типовой апробации.

При завершении производства теплоизоляционная способность большинства изоляционных материалов оказывается в значительной мере нарушенной в силу (среди прочих факторов) проникновения - по многим причинам - влаги и внутренних потоков воздуха (конвекции). Но изоляционные материалы, в основе которых лежат древесные волокна, по данным исследований, могут содержать до 20 весовых процентов воды без сколько-нибудь серьезной утраты своей теплоизоляционной способности. Низкая воздухопроницаемость также означает, что вертикальные конвекции в изоляционном материале, а, следовательно, и теплопотери очень малы.

Благодаря замечательной способности древесного волокна связывать и высвобождать влагу, не утрачивая при этом свои теплоизоляционные свойства, «Виталь» обладает превосходными влажностными технологическими характеристиками. Различия парциального давления всех газов (в том числе паров воды), в соответствии с законами природы, стремятся путем диффузии выровняться (структурное дыхание). Влажностно-технологические свойства материала дают возможность принимать такие решения, при которых исключается паровой барьер и, тем самым, достигается улучшение воздухообмена в помещении. Изоляционный слой может также служить в качестве барьера влажности внутри помещения, выравнивая колебания влажности и температуры и уменьшая необходимость проветривания. В случае ущерба от залива водой значительная влагоудерживающая способность изоляции из древесного волокна дает возможность его сократить.

Показатели распространения огня и образования дыма, которые характеризуют огнезащитные свойства, определяются по стандарту SFS 4192:E (INSTA 412, NT FIRE 004). Степень воспламеняемости устанавливается в соответствии со стандартом ISO 5657-1986:E, NT FIRE 033. Материал «Виталь» отвечает требованиям, которые предъявляет Министерство окружающей среды Финляндии: воспламеняемость - класс 1 и распространение огня - класс 1. При испытаниях на воспламеняемость не наблюдалось образования дыма. На огневых испытаниях изоляция «Виталь» была также признана способной эффективно защитить деревянные части от огня.

Огнезащитные свойства материала усиливаются водой, содержащейся в древесном волокне и замедляющей рост температуры в здании. Эта обугливаемая, но тугоплавкая изоляция служит предотвращению распространения огня в сооружениях и конструкциях. При испытаниях огонь проникал только через незащищенную раму, а «Виталь» оказался неповрежденным и способным защитить от огня всю конструкцию.

Показатели биологической защищенности определяются путем использования микробиологических анализов, при которых образцы продукции проверяются высеванием культур для получения нормальных бактериальных штаммов и выявления отсутствия активного роста гнили. Другие исследования показали, что минералы бора, применяемые в целлюлозной изоляции, эффективно предотвращают развитие плесневых и гнилостных грибков и разрушение древесины насекомыми. Изоляция также защищает сооружения от ущерба под воздействием биологических факторов при авариях с водой. В своей нейтральной форме минеральный бор не вызывает появления электрохимической пары, способной корродировать металлические детали.

Эмиссия и выбросы частиц характеризуют долговечность и гигиенические качества продукции. Гигиеничность уже гарантирована использованием чистого сырья. Измерения эмиссии и органолептическая оценка показали, что изоляция «Виталь» отвечает самым строгим требованиям качества воздуха внутри помещений, а также классификации строительных работ и отделочных материалов, и поэтому отнесена в Финляндии к категории Ml - наивысшему классу изоляции от эмиссий. Изоляция «Виталь» отвечает также санитарным требованиям, содержащимся в последних директивах Европейского Союза.

Изоляционные панели «Виталь» имеют пористую и гладкую структуру, и способны выдерживать вибрационные нагрузки. Обычные флуктуации влажности не вызывают ухудшения изоляционных характеристик. Продукция представляет собой полностью однородную волокнистую массу, обеспечивающую одинаковые изоляционные характеристики по всем направлениям.

Изоляционные материалы «Виталь» изготавливаются из целлюлозы, отбеленной кислородом, вискозного волокна и борсодержащих минералов, обеспечивающих огнестойкость и биологическую защиту при использовании связующего вещества CMC. Связующее вещество CMC, получаемое из целлюлозы, считается пригодным для добавки в пищевые продукты и применяется, например, при приготовлении йогуртов и мороженого. Борсодержащие минералы подмешиваются к продукции в виде жидкого нейтрального раствора. В ходе производственного процесса целлюлоза и вискозное волокно, связующее вещество CMC и борсодержащие минералы смешиваются до получения однородной массы, отвечающей требованиям, которые предъявляются к продукции в данное время. Контроль и мониторинг производства продукции осуществляются с помощью автоматической измерительной системы. Весь процесс изготовления, начиная с использования основного сырья, весьма экологичен. Из одного кубометра древесины получают приблизительно 10 м3 изоляционного материала. Все изоляционные материалы на основе целлюлозы могут быть использованы в процессе повторно. По истечении срока службы изоляции «Виталь» может быть снова использована в производственном цикле.

7.5. Перспективы использования новых видов

высокотехнологичной продукции из древесины

Мы не коснулись ряда новых видов листовых древесных материалов (например, высококачественной строительной фанеры различных марок, древесноволокнистых плит средней плотности (MDF) и др.). Они уже достаточно широко известны на рынке потребления и могут также найти применение при деревянном домостроении наряду с традиционными ДСП, ДВП и фанерой. В частности, все эти виды лесоматериалов можно использовать при наружной и внутренней облицовке стен домов сборно-панельной конструкции с деревянным каркасом, возведении стен бревенчатых домов теплосберегающей конструкции, изготовлении полов, перекрытий и внутренних перегородок в домах всех типов.

Существенно то, что для организации собственного производства новых типов строительных и мебельных материалов на основе древесины (например, плит OSB) не требуется решать вопрос о сырье. Вся низкотоварная лиственная и хвойная древесина, не находящая сейчас сбыта, может быть использована для этого.

Но, по-видимому, в современном мире самым главным преимуществом древесины является то, что она требует наименьших затрат энергии при производстве, транспортировке, переработке и утилизации по сравнению с другими строительными материалами. Кроме того, в период роста деревья поглощают из атмосферы двуокись углерода, с ростом содержания которой в земной атмосфере связывают глобальное потепление климата. Благодаря продолжительному использованию древесины в постройках и изделиях, изъятый из атмосферы углекислый газ сохраняется в древесине длительное время в связанном состоянии в форме растительного углерода. Все это позволяет говорить о том, что в современных условиях древесина приобретает уникальное значение, поскольку участвует в биотической и абиотической составляющих глобального цикла атмосферного углерода одновременно. Поэтому, начиная с вопросов деградации и истребления лесов, вплоть до вопросов развития деревянного домостроения и самого широкого использования материалов на основе древесины в жизни людей, мы имеем дело с решением проблемы глобального регулирования земного климата.

7.6. Использование лесосечных

и других древесных отходов в качестве биотоплива

Источники сырья

При рубках главного и промежуточного пользования по лесхозам Министерства природных ресурсов Российской Федерации возникают порубочные остатки. При рубках, осуществляемых в процессе ухода за лесом, возникают значительные объемы древесного сырья в виде низкотоварной и мелкоразмерной древесины. Очистка лесосек при рубках главного пользования также может дать значительные объемы древесной массы. Практически все эти древесные отходы могут быть использованы для получения тепловой и электрической энергии или переработаны в различные виды биотоплива.

Объем древесных отходов только в лесном хозяйстве измеряется десятками миллионов кубометров. Кроме того, при деревопереработке, особенно при лесопилении, возникают значительные объемы древесных отходов в виде опилок, стружек, щепы, обрезков, горбыля, которые также составляют сырьевую основу древесного биотоплива.

Поэтому представляется целесообразным иметь в виду, что применение всей заготавливаемой в лесах древесины в качестве биотоплива в настоящее время является наименее квалифицированным направлением ее использования. Древесина - это великолепный конструкционный материал, по своему жизненному циклу максимально вписывающийся в концепцию устойчивого развития. И поэтому она должна перерабатываться, прежде всего, в разнообразные деревянные конструкции - строительные и др. Та часть, которая не может быть использована как конструкционный материал, должна использоваться как сырье для целлюлозно-бумажной промышленности (например, технологическая щепа). И, наконец, та часть древесины, которая не может быть использована как конструкционный материал и сырье для целлюлозно-бумажной промышленности, собственно, и является древесным биотопливом.

Возможности использования древесного биотоплива непосредственно в регионах произрастания лесов должны оцениваться с учетом всего многообразия экологических и экономических проблем, которые при этом возникают.

Например, специально изготовленные древесные гранулы, являясь по своей природе биотопливом, исключены, согласно протоколу Киото, из учета выбросов СО2 , так как не участвуют в создании парникового эффекта как ископаемое топливо. Более того, замена котельных и теплоэнергетических установок, работающих на ископаемом топливе, на биотопливо в виде древесных гранул является приоритетным путем реформирования энергетики, что закреплено в глобальной политике регулирования изменений климата.

Особого рассмотрения заслуживает вопрос экспорта древесной биомассы, в частности, использования древесных отходов для производства пригодных для транспортировки и экспорта высококалорийных видов биотоплива.

Учитывая условия Киотского протокола и сложившийся глобальный баланс углекислого газа, для выполнения климатической конвенции и предотвращения «парникового эффекта» наиболее целесообразным представляется не экспорт из России круглого леса, а глубокая переработка древесины непосредственно у мест ее заготовки. В этом случае резко сокращаются транспортные затраты и расход энергии на транспортировку древесины, а также сближаются места поглощения и выделения углекислого газа - лес и завод.

Сказанное приводит к необходимости по-новому посмотреть на структуру лесной торговли в мире и, прежде всего, на структуру экспорта лесоматериалов из России. С точки зрения глобальной роли леса России целесообразно изменить структуру лесного экспорта в сторону продукции глубокой переработки древесины. Это потребует интенсивного развития в России целлюлозно-бумажной промышленности и предприятий по механической переработке древесины. При этом, соответственно, резко увеличатся объемы древесных отходов на лесоперерабатывающих предприятиях и целлюлозно-бумажных комбинатах. Стратегия развития лесопромышленного комплекса должна обязательно учитывать необходимость выполнения Россией решений Киотского протокола по предотвращению глобального изменения климата.

Следовательно, стратегия развития лесопромышленного комплекса должна включить в себя разработку концепции экспорта биотоплива и создания системы использования биотоплива на базе блочно-модульного ряда унифицированных котельных с оптимальным использованием импортных и российских компонентов. При разработке и реализации этой части стратегии следует учесть как зарубежный опыт использования биотоплива, так и практический опыт его применения в регионах России.

Проблемы устойчивого лесопользования могут и должны решаться с учетом перспектив крупномасштабного использования древесного биотоплива. Сегодня оно становится той областью, в которой открываются принципиально новые горизонты для международного сотрудничества.

Европейская программа расширения использования воспроизводимых источников энергии наиболее эффективно может быть реализована только на базе российского лесного комплекса. Речь может идти о реконструкции и расширении предприятий по глубокой химической и механической переработке древесины при одновременном производстве биотоплива и его экспорта. Предложения Президента Российской Федерации Владимира Путина о создании единого экономического пространства ЕС - Россия открывают принципиально новые горизонты в реализации стратегических программ в области биотоплива.

Увеличение внутрироссийских цен на газ существенно меняет конкурентоспособность биотоплива, и уже в ближайшее время можно будет реально говорить о том, что древесина станет вполне конкурентным видом топлива в лесных регионах России. С позиций устойчивого лесопользования заготовка деловой и балансовой древесины должна сопровождаться параллельной заготовкой и дровяной древесины и утилизацией лесосечных отходов. Все это значительно расширяет сырьевую базу для биотоплива - как при его использовании непосредственно в регионе, так и при экспорте. Экспортироваться, однако, должны наиболее транспортабельные виды биотоплива - древесные гранулы, древесные брикеты и древесный уголь.

По-видимому, целесообразно сопоставление различных вариантов регионального использования древесного биотоплива и экспорта лесоматериалов с пересчетом не только на единицы объема или массы, но и с пересчетом на гига калории транспортируемой древесины или продуктов ее переработки. Кроме того, необходимо учитывать затраты на предотвращение отрицательного воздействия на окружающую среду при транспортировке.

Новые технологии сжигания древесного биотоплива Новые технологии в области производства и сжигания древесного биотоплива развиваются несколькими группами компаний в мире. Как правило, решение проблемы имеет непрерывный комплексный характер: от создания новых технологий и соответствующего оборудования для сжигания биотоплива на основе древесины до производства такого биотоплива, его хранения и транспортировки. Примером может служить группа финских компаний, объединенных общим названием: «НТ Engineering Ltd». В состав этой группы входит 5 компаний: «НТ Lasertekniikka Oy» (действует с 1989 г.), «НТ Engineering Ltd» (действует с 1987 г.), «НТ Vesileikkaus Oy» (действует с 1995 г.), «НТ Епегсо Оу» - фабричная марка Tulimax (действует с 2000 г.) (технические решения, связанные с производством биотопливных отопительных систем: оборудование для получения древесных гранул (окатышей); сжигатели и котлы, работающие на биотопливе) и «JetCut Oy» (действует с 1991 г.) (современная лазерная и гидромеханическая резка, повышение качества резки).

Общий оборот группы в 2000 г. составил около 100 млн финских марок. Численность персонала - 140 человек. Владелец группы - г-н Ханну Тейсконен. Главное предприятие находится в г. Кеуруу, а остальные размещены в основных промышленных районах. Для экономической стабильности развития этой группы ее основная деятельность - производство оборудования для получения энергии на основе использования биомассы - дополнена производством оборудования для осуществления операций с металлом (лазерная резка, гидромеханическая резка, производство металлических узлов).

«НТ Engineering Ltd» занимается производством котельных и оборудования для оснащения теплоэнергетических установок, работающих на древесной биомассе, мощностью от 20 квт до 25 мВт, начиная с конца 1980 г. Первоначально производство носило разрозненный характер. Отдельно под заказчика разрабатывались и производились котельные, теплоэнергетические установки, фабрики для производства топливных брикетов из древесины. С 1999 г. компания приступила к производству нового поколения теплоэнергетических установок. Его основу составляют полностью готовые для эксплуатации котельные установки для производства тепла и электроэнергии, использующие древесные гранулы и топливные брикеты. Мощность таких котельных - до 1 мВт. Наибольшим спросом пользуются в Европе теплоэнергетические установки для сжигания древесных гранул мощностью от 20 до 500 кВт. Компания «НТ Engineering Ltd» выпускает «под ключ» районные отопительные котельные, работающие на основе сжигания биомассы, мощностью до 25 мВт (например, датская компания «Weiss» импортирует эту продукцию из Финляндии).

Передвижной отопительный контейнер на биотопливе (древесных гранулах) мощностью 200,500 и 1000 кВт (продукция компании «НТ Engineering»). В небольших котельных установках мощностью порядка 500 кВт вместо легкого дистиллятного топлива можно использовать древесные гранулы, что дает существенную экономию. Стоимость гранул очень низкая и в большинстве стран соответствует (или даже дешевле) стоимости тяжелого дизельного топлива.

Производственные затраты также сопоставимы со стоимостью эксплуатации мазутных отопительных систем. Древесные гранулы представляют собой однородную массу, и с ними удобно работать. Это довольно компактное топливо; при этом сжигание 2,1 т, т.е. 3,3 м3 окатышей (это равносильно сжиганию 1 м3 мазута) позволяет получить удельную мощность около 4,4 кВт-ч/кг.

Транспортировка и хранение древесных гранул не представляет угрозы для окружающей среды. Их возможное попадание на поверхность почвы не только безвредно, но даже улучшает ее состояние.

Приобретение такой установки является хорошим вложением капитала. Контракт на ее эксплуатацию не обязательно должен распространяться на полный срок службы отопительной системы. При необходимости установку можно транспортировать в другое место.

Во многих странах правила эксплуатации передвижных установок не столь строгие, как при эксплуатации стационарных систем. Изготовленная в заводских условиях отопительная система хорошо сконструирована и выполнена при оптимальных условиях, что обеспечивает высокое технологическое качество. Она имеет небольшой вес, ее можно быстро установить и ввести в эксплуатацию.

Котельные на древесных гранулах Pelletti мощностью от 70 до 480 кВт. Котельная отвечает самым высоким функциональным и экономическим требованиям: мощность 80-250 кВт; полностью автоматический режим; запуск с помощью воздуходувки горячего дутья; гарантия - 1 год; программируемое логическое управление; эффективное сжигание и высокий КПД (коэффициент полезного действия); подходит для большинства типов отопительных котлов; низкие эксплуатационные расходы и затраты на техническое обслуживание. Котельные Pelletti разработаны и сконструированы на основе 20-летнего опыта. Их можно приобрести как часть передвижного отопительного контейнера, оснащенного котлом и дымовой трубой. Котельные на древесных гранулах (Pelletti 400) отвечают самым высоким функциональным и экономическим требованиям (мощность 200-480 кВт; полностью автоматический режим; гарантия - 1 год; программируемое логическое управление; автоматический запуск и золоудаление; керамическая камера сгорания; эффективное сжигание и высокий К.П.Д.; подходит для большинства типов отопительных котлов; низкие эксплуатационные расходы и затраты на техническое обслуживание; очень незначительные выбросы топочных газов). Размеры котельной снаружи котла: 480 мм (ширина) х 600 мм (высота) х 775 мм (длина) и внутри котла - 480 мм (ширина) х 490 мм (высота) х 520 мм (длина).

Производство древесных брикетов и древесных гранул

Древесные гранулы - подсушенные прессованные частицы размером 20-35 мм и теплотой сгорания 3700-4300 кКал/кг (15,5-18 мДж/кг). В настоящее время они широко используются в развитых странах в качестве топлива для муниципальных котельных, отопления коттеджей и домашних каминов в городских квартирах, поскольку практически не дают золы. Но, кроме того, их сжигание повышает экологические показатели котельных установок, улучшает условия их обслуживания, снижает зависимость пользователя от дальнепривозного топлива.