43

Ниже приводятся рекламные описания некоторых косметических продуктов фирмы «Полена- Ева».

Косметика из льна - открытие XXI века. Льняная серия

Льняная серия в косметике предназначена для питания сухой, нормальной, чувствительной кожи. Ее можно применять с 20-летнего возраста. Она содержит полный комплект питательных веществ. При регулярном применении улучшает, смягчает кожу лица, делает ее более упругой, уменьшает склонность к шелушению, способствует разглаживанию морщин.

В состав серии входят высококачественные препараты для питания волос - шампуни и питательные средства, содержащие экстракт из льна, обогащенный провитамином В5. натуральными белками и экстрактом жожоба и др.

Препараты для питания кожи

Льняной полужирный крем

Предназначен для чувствительной кожи - сухой и смешанной. Содержит натуральный экстракт и масло из семян льна, витамины F (NNKT), а также масло из косточек винограда, коллаген и комплекс витаминов A и Е. Предотвращает старение кожи. Регулирует необходимый уровень влажности кожи и ее правильное питание. Хорошо впитывается и не оставляет на лице жирной пленки. Регулярное применение крема разглаживает морщины, улучшает упругость кожи и ее натяжение, уменьшает склонность к шелушению. Может применяться как днем, так и ночью в зависимости от индивидуальных свойств кожи.

Льняной увлажняющий крем

Содержит биокомплекс масла и экстракта из семян льна. Рецептура содержит натуральный увлажняющий фактор, а также витамин Е и защитные фильтры UVА/UVВ. Крем обеспечивает соответствующий уровень увлажнения, питания кожи и предохраняет ее от влияния вредных внешних воздействий. Используется как дневной защитный крем, а также для макияжа. Его можно использовать в течение всего года.

Льняной крем для век

Содержит натуральное масло из семян льна. В комплексе с маслом Шиа (Shea). (a-дисаболола, алоэ Вера и луговым светляком образует активный биокомплекс с разглаживающими, увлажняющими и смягчающими свойствами. Крем разглаживает морщины, уменьшает, так называемые «куриные лапки» под глазами и улучшает натяжение кожи. Особенно рекомендуется при тенденции преждевременною образования морщин и чрезмерного шелушения кожи.

Миска со льном в аэрозоли

Предназначена для питания чувствительной кожи лица и шеи. Хорошо смягчает, глубоко увлажняет и освежает кожу. Улучшает ее внешний вид. Кожа становится эластичной, мягкой и гладкой. Маска содержит уникальный комплекс масла и экстракта из семян льна, богатых витаминами А, Е и F. Благодаря присутствию провитамина В5 и экстракта из лакричника, имеет противовоспалительный эффект, поэтому ее также рекомендуют для проблемной кожи и кожи в начальной стадии воспалительного процесса (покраснение ко-

44

жи). Маску необходимо применять 2 раза в неделю.

Льняной тоник

Безалкогольный тоник предназначен для ухода за любой кожей, даже чувствительной. Содержит экстракт из семян льна и сока алоэ Вера, который дает увлажняющий, укрепляющий, регенерирующий и смягчающий эффект. Освежает кожу и подготавливает ее для нанесения крема из льняной серии.

Льняное косметическое молочко

Быстро и эффективно удаляет остатки макияжа и любые загрязнения кожи, не нарушая ее защитного слоя. Питает и увлажняет кожу. Содержит биокомплекс масла и экстракта из семян льна. Благодаря присутствию масла жожоба хорошо увлажняет и смягчает кожу. Может быть использовано для снятия макияжа с век.

Крем со льном для рук и ногтей

Легкий, хорошо впитываемый в кожу рук крем предназначен для ежедневного питания кожи рук и ногтей. Содержит комплекс натуральных, биологически активных веществ: экстракт и масло из семян льна - источник витаминов А, Е и F, а также алантоина и коллагена. Благодаря этим ценным компонентам крем имеет отличные свойства, предохраняющие кожу рук от раздражения, уменьшает жесткость кожи, смягчает и увлажняет ее. Уменьшает склонность к растрескиванию кожи около ногтей, предохраняет ногти от ломкости и расслоения. Особенно рекомендуется для ухода за обветренными и сухими руками, а также слабыми ногтями.

Бальзам для тела

Нежный бальзам для ухода за телом. Содержит биокомплекс из семян льна - источника ценных активных субстанций для регенерации кожи, таких как витамины А, Е и F. а также белки. Бальзам обогащен натуральным увлажняющим веществом. Благодаря легкой консистенции бальзам легко впитывается, обеспечивая эффект глубокого и длительного увлажнения и придавая гладкость коже.

Гель для душа

Содержит нежные моющие и смягчающие компоненты. Имеет нейтральную рH. После ванны кожа становится увлажненной, приобретает гладкость и мягкость. Оставляет приятное чувство чистоты и свежести.

Препараты для уходя за волосами

Питательная пена со льном для волос

Содержит натуральный экстракт из семян льна, имеющий необычайно ценные для питания и регенерации волос витамины А, Е и F. Рецептуру дополняет провитамин В5, и натуральный белок шелка, придающий волосам мягкость и нежность. Регулярное применение пены укрепляет волосы и улучшает форму прически. Пена предназначена для ухода за тонкими, ломкими и пересиненными волосами.

Шампунь, для тонких и поврежденных волос

Прозрачный, нежный шампунь. Он содержит натуральный экстракт из семян льна - богатый источник витаминов А, Е и F. Действие льна усиливается провитамином В5 и экстрактом жожоба. Уникальная биоформула благо-

45

приятно действует как на волосы, так и на кожу головы. Систематическое применение шампуня укрепляет волосы. Идеально удаляет любые загрязнения, облегчает расчесывание и укладку волос. Нейтральная рН позволяет применять его как требуют того волосы.

Шампунь для нормальных и поврежденных волос

Прозрачный нежный шампунь. Для его приготовления использован экстракт из семян льна - богатый источник ценных для волос витаминов А. Е и F (необходимые ненасыщенные жирные кислоты). Действие льна усилено экстрактом алоэ Вера, придающим волосам упругость, блеск и необходимую степень увлажнения. Шампунь благотворно влияет как на волосы, так и на кожу головы. Систематическое применение шампуня обеспечивает гигроскопичность, улучшает внешний вид волос, облегчает их расчесывание и укладку. Нейтральность рН позволяет использовать шампунь так часто, как требуют этого волосы.

Лак для волос

Содержит натуральный экстракт из семян льна - носитель необычайно ценных для питания и регенерации волос витаминов А, Е и F. Длительное время лак обеспечивает прочный эффект, сохраняя прическу от ветра и влаги. Придает волосам красивый блеск и здоровый вид. Не склеивает их.

Препараты для ухода за ногами

Крем для ног - эффективное средство от трещин кожи пяток

Крем предназначен для ежедневного ухода за кожей ног, склонных к растрескиванию кожи на пятках. Содержит биокомплекс масла и экстракта из семян льна, а также витамина А (3000IU), алантоин и карбамид, эффективно смягчающие ороговевшие частицы кожи. Крем предотвращает растрескивание кожи на пятках и способствует ее регенерации. Питает, увлажняет, смягчает кожу. Систематическое применение крема делает кожу ног мягкой и эластичной.

Бальзам для ухода за ногами

Крем предназначен для ежедневного ухода за кожей ног. Содержит биокомплекс масла и экстракта семян льна, благоприятно воздействующий на кожу, благодаря добавкам витамина А, масла Шиа и алантоина. Обеспечивает поддержку влагосодержания в коже, смягчает ее, глубоко проникая в кожу, ликвидирует ее шероховатость, быстро высыхает, оставляя приятный запах.

В России также начато опытное производство некоторых видов косметики из льняного масла. В частности, в Твери по технологии Л. Болобана начат выпуск:

- регенерирующего крема «Русский лен», который содержит витамины F (незаменимые жирные кислоты) и Е, лигнин и эфирные масла. Крем обладает регенерирующим, антисептическим и анестезирующим свойствами. Крем стимулирует процесс омоложения клеток кожи, повышает тонус и сохраняет баланс влажности кожи. Придает ей упругость, возвращает естественный цвет моло-

46

дости и является гипоаллергеном;

- «Косметического льняного масла», которое используется для массажа и для приготовления кремов и бальзамов.

ИСПОЛЬЗОВАНИЕ СОЛОМКИ МАСЛИЧНЫХ ЛЬНОВ

Стебель льна-кудряша и тем более льна-межеумка содержит также как и лен-долгунец в лубяной части стебля лубяное целлюлозное волокно. Это волокно до последнего времени ни в России, ни в мире промышленно не использовалось. Обычно остающаяся после отделения семян соломка сжигалась и запахивалась, становясь частичным удобрением.

Посевы льна масличных сортов в мире очень велики и достигают сейчас 3,5 млн. гектаров. В Канаде и Индии их почти по миллиону гектаров. Канада намечает значительное увеличение посевов масличных сортов льна.

Нетекстильное использование волокна и луба

Для текстильной переработки волокно масличного льна существенно хуже долгунцового. Оно значительно грубее, с округлой формой сечения, содержит большое количество лигнина. Из соломки масличных льнов и межеумков целесообразно получать только короткое куделеобразное волокно или луб. Приготовление тресты традиционным расстилом возможно только для межеумков и только при благоприятной погоде. Возможен расстил по снежному насту пли даже весной. Однако это требует дополнительных затрат труда и для льна-кудряша мало реально. Поэтому, в основном, использовать волокно масличного льна целесообразно при получении куделеобразного луба.

В России в 1933 г. посевы масличного льна достигали 400-500 тыс. га, и в ЦНИИЛВ (Центральной НИИ промышленности лубяных волокон, ныне ЦНИИЛКА, г. Москва) проводились обширные опыты по производству кудельного луба кудряша и по его использованию (Шушкин А. А. Использование соломы масличного льна для его применения в текстильной промышленности//3а реконструкцию текстильной промышленности, № 4, 1934 г.). Эти опыты показали возможность получения кудельного луба с закостренностыо 35-40%, выходом 25-30% и средней длиной волокна 15-20 см

46

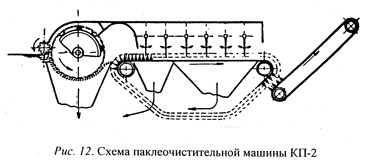

при усиленном промине (последовательно 2 мялки) и обработке на КП-2 (рис. 12) с пропускной способность 1 т. в смену. Такой луб использовали для приготовления увязочного шпагата № 1,3 и хозяйственной веревки, но качество их было ниже стандартного.

Опыты по получению и использованию кудельного волокна, получаемого из тресты после растила или мочки соломы (главным образом межеумков), показали возможность его выработки на двух мялках и агрегате КП-2 при пропуске 1,5 т. в смену с выходом 32-36% и закостренностью до 45-50%. Более чистое (закостренность до 21 -31 %), но и более перебитое волокно с выходом 20-25% получалось при увеличении числа оборотов барабана на КП-2 с 550 до 750 об/мин и уменьшенной разводке. Эта кудель оценивалась № 3 и могла перерабатываться в мешочную пряжу сухого прядения и в котонин.

Модификация кудели на грубой и тонкой чесальных машинах приводила к хорошей его очистке, длине волокон 40-100 мм и среднему метрическому номеру 320. Это волокно и даже кудель после двукратного пропуска через КП-2 годилась для выработки одежной ваты.

Волокно из кудели межеумочных льнов, полученное на существующем сейчас куделеприготовительном оборудовании, как показали опыты 1998 года ЦНИИЛКА (Центральный НИИ комплексной автоматизации легкой промышленности, б. ЦНИИЛВ, г. Москва), и модифицированное затем на линии ЦНИИЛКА, пригодно для выработки гигроскопической медицинской ваты по разработанной в этом институте технологии.

48

Сейчас вопросом использования соломы масличных льнов достаточно широко занимаются во многих странах. Однако использование волокна этого льна для мешочного производства сейчас не актуально. Волокно масличных льнов направляется для производства пульпы и бумаги из нее, а также производства нетканых материалов разного назначения и армирования конструкционных полимерных материалов для автомобильной, авиационной и других отраслей промышленности. Для этих же целей используются волокнистые отходы переработки долгунцовых льнов.

Как используют волокна масличного льна в мире, можно судить по докладу Кеннет и В. Домиер (проф. Департамента возобновляемых ресурсов Университета в Альберти, Канада, 1996 г). В Западной Канаде масличный лен традиционно культивируется на 700-800 тыс. га, - говорится в этом докладе. Общее количество соломки масличного льна составляет около 1 млн. т, и только 15-20% этой соломки используется для производства специальной, главным образом папиросной бумаги (для сигарет). Остальная солома ежегодно сжигается, используясь как удобрение. Однако в последние годы новые предприятия модифицируют волокно масличного льна для производства промышленной продукции. Волокно используют как сырье для производства нетканых материалов, для производства армированных волокном полимерных композиционных материалов и волокнистых плит.

В 1995 г западно-канадские фермеры засевали масличный лен на 856 тыс. га и на 97 тыс. га - специальный пищевой лен. Всего получалось 1250 тыс. т соломы. 15% этой соломы фирма Еcusta Fibres Schweitzer Maudnit использует в специальную сигаретную бумагу. Две другие фирмы Duvafibrilne, Caniva Skand Buir Insulation также стали использовать солому масличного льна в промышленности. Так как волокно масличного льна грубое, то его нельзя использовать как прядомое льняное волокно. Из него получают нетканые материалы, используемые, в основном, для армирования композиционных материалов. Экономический эффект промышленного использования соломы масличного льна составляет от 1500 до 2000 американских долларов за т волокна, в то время как сжигание соломы или ее оставление в поле как удобрение можно оценить только в 600-900 американских долларов за тонну.

Европа также проявляет большой интерес к использованию натуральных растительных волокон (таких как волокно масличного

49

льна), идущих на получение внутренних панелей для автомобилей.

Финляндия и Германия производят конструкционные материалы, армированные льноволокном. Северная Америка тоже начала применять композиты из натуральных волокон. Компания «Кембридж Индастри» организовала производство автоматических поточных линий, делающих «сэндвич» из нетканого полотна из натуральных волокон (лен, пенька, джут) с прослойками из полиуретановой пены. Продукция этих поточных линий - панели из композитов, включающие волокно масличного льна, - имеет соответствующие гигиенически важные свойства и пригодна для использования в изделиях для молокозаводов и других производственных процессов. Эти композиционные материалы должны выдерживать большие силовые нагрузки в сочетании с высокой жесткостью и прочностью, в том числе в мокром состоянии. Каркасные нетканые полотна из волокна масличного льна в сочетании с другими материалами, такими как волокна полипропилена, полиэстера, хлопка, шерсти и др. могут быть использованы для изоляции, фильтрации, в масляной и сыроваренной промышленности, для защиты от эрозии почвы в садоводстве и т.д. Однако имеется определенный технологический и маркетинговый барьер для использования волокнистого промышленного материала - это недостаток сведений о физических свойствах волокон семенного льна, о свойлачиваемости волокна масличного льна и т.д. Кроме того, между производителями льняной соломы и промышленными предприятиями, которые могли бы использовать ее, до сих пор нет должных производственных контактов. Чтобы конкурировать с используемыми в настоящее время промышленными волокнами (стекло, синтетика, сизаль и т.д.). необходимы консультации со специалистами, использующими льняное волокно и знающими его свойства.

США начинают приобретать в Канаде в качестве промышленного материала льняное волокно. Кроме того, Канада сама перерабатывает определенное количество соломы льна.

Лен в Канаде растет на больших площадях, в основном, в Манитобе и Соскоиване. В современных условиях посевы льна в Канаде сосредоточиваются в Альберти, но лен может расти и в других провинциях Канады. Утилизация льна должна идти одновременно по линии использования семян и стеблей (соломы).

Сейчас исследования по утилизации соломы масличного льна ведутся в Канаде только в Альберском Университете. В 1990-91 гг.

49

волокно из стеблей масличного льна использовалось при производстве матов для предохранения почвы от эрозии и изготавливался мульчируюший продукт, который применялся при посевах льна-кудряша. В 1992-93 гг. делали плиты с льноволокном, ламинированные осиной, и использовали их вместо деревянных досок. В 1995-96 гг продолжались исследования по утилизации льняного волокна. На фирме «Дюрофибр» были изготовлены иглопробивные нетканые маты.

Сейчас же, в основным, используют солому масличного льна для изготовления тонкой папиросной бумаги. Фабрики по .производству пульпы и бумаги расположены в Северной Каролине и Нью Джерси (США)

В Италии, по данным Департамента экономики, инженерии и сельского хозяйства Болонского Университета и Полиграфического института (А Ассирели, М. Бентин, П. Каполетто и П. Пазини) ) уборка масличного льна характеризуется следующими параметрами:

| Хар-ка работы | Уборочный комбайн | Рулонозакатывающий подборщик |

| Скорость, км/ч | 1,5 | 7,2 |

| Ширина захвата, м | 4,0 | 4,0 |

| Производительность, га/час | 0,5 | 1,87 |

Характеристика рулонов соломки: площадь сечения - 2 м2, ширина - 1 2 м, вес - 310 кг, влажность - 8%, плотность - 125 кг/ м3.

Урожай соломы масличного льна в среднем составляет 1,5-2,5 т/га.

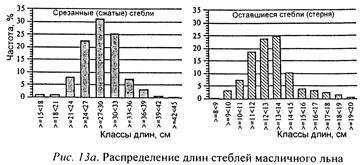

При жатве (срезании соломки в 10 см от земли) сжатая соломка имеет среднюю длину 28,8 см (рис.13 а), средняя длина остающейся стерни - 13 см

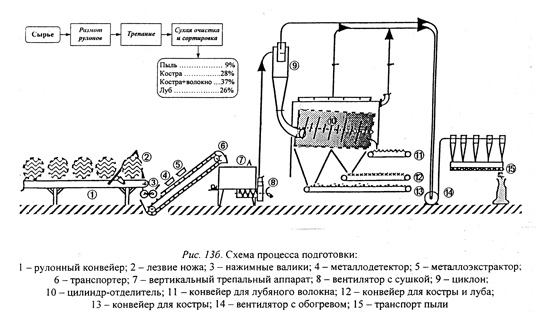

Соломка масличного льна после сухой очистки и разделения, по схеме, показанной на рис. 13 б, содержит: пыли - 9%, костры -28%. волокна с кострой - 37% и луба - 26%.

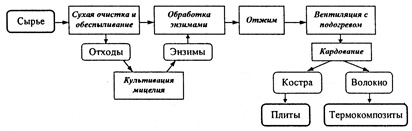

По технологии Римского исследовательского центра (IРZS) после энзимной обработки, отжима, активного теплого вентилирования и кардочесания волокно используется для производства композиционных материалов, а костра - для производства плит (рис.14).

Рис. 14. Схема переработки соломки масличного льна в плиты и композиционные материалы

Обобщающие исследования по нетекстильному использованию волокна льна и конопли проводятся в польском Институте натуральных волокон (ИНОВ, г. Познань) под руководством его директора Р. Козловского. Ряд аналогичных исследований ведут в Российской Федерации ЦНИИЛКА (г. Москва), НИИНМ (г. Серпухов). ЦНИХБИ (г. Москва) и др.

Композиционные, армированные лубяными волокнами, материалы используются сейчас не только в машиностроении, но и для производства оконных рам. Причем для предохранения от загорания они должны иметь покрытия из полиакрилового пластика и быстро сохнущих закрепителей.

Таким образом, можно полагать, что из соломки масличных сортов льна после отделения семян целесообразно получать лубообразное кудельное волокно. Однако его получить не просто.

Лубяное волокно очень прочное, но содержит большое количество костры и сопутствующих тканей и имеет свойство сравнительно быстро загнивать на воздухе. Поэтому его целесообразно использовать в изделиях, где это свойство либо не может проявляться (например, находясь внутри полимера при армировании

53

композитов), либо не является вредным, а, наоборот, предпочтительный. Например, при получении иглопробивных и других нетканых материалов, используемых как геотекстиль для удержания откосов и насыпей дорог, каналов, когда биоразложение его полезно.

Применение льняного волокна для армирования полимерных композиционных материалов

Армирование композиционных материалов может производиться ориентированным или неориентированным (спутанным) волокном и волокном, предварительно сформированным в виде нетканого материала, пряжи или даже ткани.

Если используется, например, нетканый материал или ткань, композит формируется в виде сэндвича и прессуется, помещаясь внутри слоя, например, полипропилена (рис. 15а). При этом получается очень прочный, не ломкий конструкционный материал. Причем волокно или луб, находясь внутри полипропилена, защищен и не подвергается биологическому разрушению.

Лубоволокнистый материал может использоваться как армирующий в конструкционных полимерных материалах и не в виде предварительно сформированного нетканого материала, а в виде смеси с нагретым полимером, и получатся в процессах литья, экструдирования (рис. 156) или прессования. Стекловолокно, применяемое в настоящее время в композиционных полимерных материалах, заменяют льном, что делает их дешевле, производство более безопасным, а утилизацию проще. Кроме того, изделие, содержащее лубяное волокно, а не стекловолокно, получается более легким и менее ломким (рис. 15в). В композиционных полимерных материалах, где льняные волокна присутствуют в качестве армирующего материала, набор применяемых полимеров ограничен. Дело в том, что при высоких температурах (~220°С) может начаться пиролитическое разложение льняного волокна. Поэтому чаще используют полиолефины (иногда полиэфиры), имеющие более низкие температуры размягчения, чем другие полимеры.

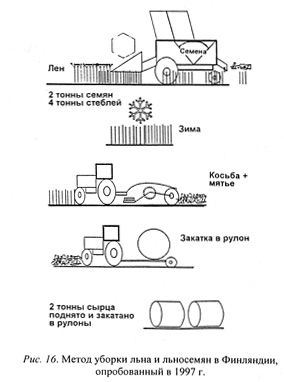

Сейчас в ряде северных стран (Финляндия, Норвегия, Германия) посевы даже волокнистого льна-долгунца ориентируют на промышленное использование волокна в конструкционных материалах. В Финляндии, где климатические условия для осуществле-

ния расстила не благоприятны, была отработана новая система уборки льна (рис. 16). Когда семена поспевали, головки состригались, семена из них вытирались, а соломка оставалась на зиму. Получившийся к весне «стоянец» скашивался и проминался, и эта сырцовая кудель оставалась на поле для просушки. Затем она поднималась, закатывалась в рулон и транспортировалась на предприятие для выделения волокна, направляемого для использования в композитах. Происходящий зимой и весной биологический процесс облегчает отделение волокна от костры и сопутствующих тканей.

56

Наиболее широкое применение композиционные материалы, армированные растительными волокнами, нашли в автомобильной промышленности.[По материалим: Исследования в области нового применения натуральных волокон: Сб. консульт. FAO/Ин-т натур. волокон. Познань (Польша), 1999.]

Для армирования конструкционных полимерных материалов в этом случае могут использоваться различные натуральные волокна: лен пенька, джут, сизаль, кокос. В странах с развитым автомобилестроением, эти материалы обычно являются предметом импорта. В автомобилях все больше и больше используют прочные стойкие к коррозии, легкие полимерные композиции. Уже сейчас в современных автомобилях их более 10% (по весу), и их количество растет.

В США, Японии и Западной Европе около 315 миллионов автомашин. В Европе 80% пассажиров и 50% грузов перемещается автотранспортом. За 20 лет (1972-1992гг.) в Западной Европе автомобильный парк удвоился и составил 142 млн. автомашин. США и Япония выпускают ежегодно по 7 миллионов машин и Европейский Союз - около 8 млн. В России ожидается значительное увеличение выпуска автомобилей уже в самом начале XXI века.

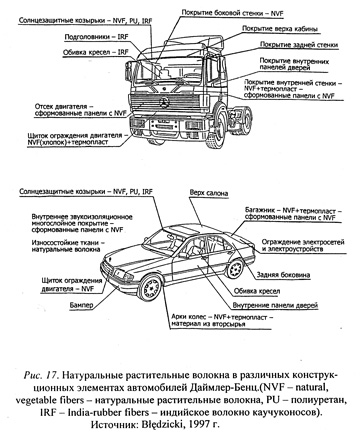

Пионером применения пластиков в автомобилестроении был Генри Форд в 1941 году. В 1953 г. фирма «Шевроле» много деталей делала из полимерных материалов, армированных различными волокнами. Это сократило вес машины на 85 кг. В 1991/92 гг. у ВМW 149 кг веса машины (или 10,1%) составляли пластики. Первый бампер из пластика был сделан в компании «Форд» в 1968 г. «Рено» в 1971 году делает бампер из полиэфира, армированный стекловолокном. Полипропиленовый, армированный натуральным растительным волокном, бампер делал «Фиат» в своих машинах 126 и 128 моделей. Натуральные волокна начал использовать концерн «Мерседес-Бенц», но при изготовлении топливного бака и ряда деталей, применялись композиты со стекловолокном (рис.17). Эффективно использование таких композитов, где армирующее волокно ориентировано в направлении приложения нагрузки, но есть много случаев использования неориентированных материалов.

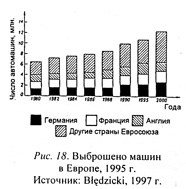

Автомобиль служит около 15 лет, а повторное использование материалов от старых машин является серьезной проблемой. На рис. 18 приведена диаграмма количества выброшенных в европейских странах машин по годам. Если сталь может быть использована на 100%, то детали из других материалов - существенно меньше. Каждый год 1,5-2,5 млн. т пластиков выбрасывается, и их переработка представляет сложную проблему. Планируется, что в 2002 г. их должно быть переработано 85%, а в 2015 г. - 95%. Армирование пластиков натуральными волокнами и, в частности, льном позволяет существенно упростить, в сравнении с армированием стекловолокном, переработку выработавших свой срок деталей.

Использование натуральных волокон и, в частности, низкосортного льноволокна в композитах, в частности, для автомобильной промышленности в России находится еще в стадии научных исследований и опытных разработок.

Прочностные характеристики различных волокон, используемых для армирования, приведены в табл. 24.

Таблица 24

|

Волокно |

Пло тность. г/ем |

Диаметр, мк |

Удлинение при разрыве, % |

Модуль Е,% |

Удельная прочность, г/текс |

Содержание Влаги, % |

Допустимая темп. формования, С |

|

Хлопок |

1,2 |

11-22 |

7 |

500 |

0,8 |

7 |

220 разрушающая |

|

Леи |

1.3 |

5-40 |

3 |

1840 |

1,3 |

7 |

|

|

Джут |

1.5 |

8-30 |

2 |

1750 |

0,5 |

12 |

|

|

Сизаль |

1.45 |

8-40 |

2 |

2500 |

0,5 |

8 |

|

|

Стекло |

2.55 |

5-24 |

2-5 |

3000 |

1 |

1 |

800 |

|

Углеродное |

1,9 |

5-7 |

2 |

10000 |

10 |

1 |

1200 |

Источник: S.l.ee. 1991 г.

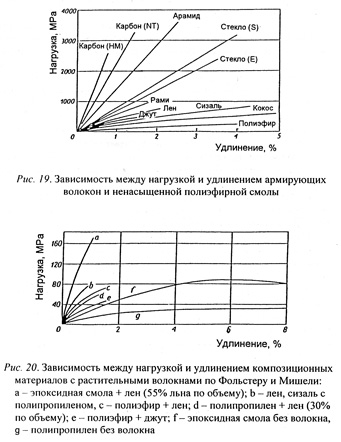

Зависимость между нагрузкой и удлинением различных армирующих волокон и аналогичные зависимости готовых композиционных материалов с различным содержанием льна и без волокна приведены на рис. 19 и 20.

60

В итоге можно сказать:

1. Натуральные растительные волокна, такие как лен, пенька, джут, сизаль, кокос и др. являются прекрасным материалом для армирования (укрепления) полимерных композитов. В качестве армирующих составляющих может использоваться ориентированное и спутанное, длинное и короткое льняное волокно, нетканые материалы, пряжа и ткань.

2. Растительные волокна - это материалы с высокими физико-механическими, химическими и экологическими свойствами, которые являются альтернативой синтетическим волокнам и стекловолокну.

3. Получать эти волокна можно в неограниченном количестве.

4. Увеличение производства полимерных материалов, армированных натуральными растительными волокнами:

- снижает цены на автомашины;

- стимулирует рост и развитие фермерских хозяйств;

- уменьшает загрязнение почв и улучшает состав воздуха.

5. Полимеры, армированные натуральными растительными волокнами, характеризуются меньшим весом, высокой прочностью, повышенной эластичностью, коррозионной устойчивостью.

6. Употребление натуральных волокон в натуральных полимерах, таких как крахмал, лигнин, гемицеллюлоза дает продукцию, подвергающуюся биоуничтожению на 100%.

7. Использование полимерных композитов, армированных натуральными растительными волокнами, такими как лен и пенька, в автомобильной промышленности снижает вес большого числа деталей и всего экипажа, что приводит к сокращению расхода топлива, снижает коррозию многих деталей, улучшает потребительские свойства машины.

8. Возможность полной вторичной переработки вышедших из строя деталей автомашин обеспечит сохранение окружающей среды и позволит регулировать потребление натуральных ресурсов.

Использование низкосортного волокна в нетканых материалах

Приготовление нетканых материалов производится из самых разнообразных волокнистых отходов и низкосортного волокна и луба масличного льна.

Так при обработке соломы и тресты в процессах мятья, трясения и особенно при обработке отходов трепания вместе с кострой выпадает значительное количество коротких волокон. Количество выделившегося с кострой волокна зависит от свойств сырья, способов обработки и наладки технологического оборудования.

Содержание волокна в костре колеблется от 2 до 5%, составляя в среднем 3,5% от количества костры. Поэтому выделенное из костры волокно тоже является дополнительным источником волокнистого сырья.

Улавливание волокна из костры производят с помощью волокноотделительной машины ВОМ-1 (рис. 21).

Выделяя волокно из костры, мы одновременно очищаем костру от волокна, что необходимо, так как наличие волокна усложняет переработку самой костры.

62

Волокно, выделяемое из костры, можно использовать для производства нетканых материалов. Эти материалы можно также вырабатывать из волокнистых отходов переработки волокна в прядении, низкосортного короткого волокна, луба и волокна масличного льна.

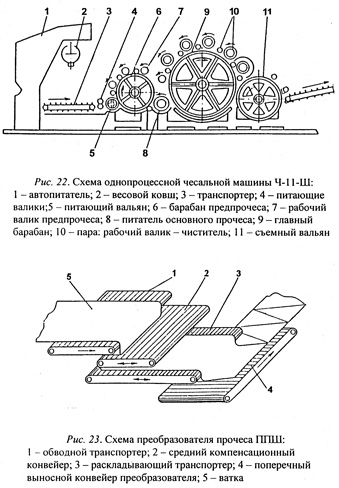

Для этого используется однопроцессная чесальная машина Ч-11-Ш (рис. 22), на которой происходит расчесывание и очистка волокна. Ватка волокна (прочес) со съемного барабана в виде сформированного слоя подается на транспортер преобразователя прочеса ППШ (рис. 23), который агрегируется с валичной чесальной машиной. Слой ватки, сформированный в машине Ч-11-Ш, с помощью транспортера преобразователя складывается в несколько слоев (4-32). Для получения, например, подкладочного материала под линолеум формирование холста производится путем 20-ти кратного сложения ватки.

Сформированный таким образом равномерный слой волокна теперь необходимо скрепить. Это осуществляют либо его зигзагообразной провязкой нитями, либо путем пробивки набором зазубренных игл, которые, выходя из ватки, зазубринами вытаскивают и подпутывают часть волокон.

Производительность чесально-вязального агрегата при использовании льняного короткого волокна составляет около 75 м2/ч или 40 кг/ч. Ширина полотна 1600-1800 мм. Масса 1 м2 около 0,5 кг. Расход хлопчатобумажных ниток № 40/2 при прошивном методе скрепления составляет 9% от массы холста.

Если в процессе переформирования ватки из прочесанных отходов после чесальной машины, на нее насыпать семена трав или других культур и затем «заработать» их в нетканый материал, то этот материал обеспечивает формирование равномерного травяного или цветочного покрытия. Он хорош для пакетирования корней саженцев деревьев, кустарников и др.

Маты из нетканых материалов, полученных из отходов луба и волокна льна, обладают хорошей теплоизоляцией. Они используются для получения теплого линолеума, утепления кровли в строительстве.

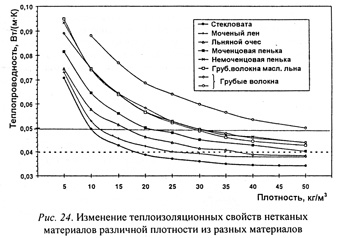

Германский институт сельскохозяйственного строительства и Федеральный сельскохозяйственный исследовательский центр (Л. Мурфи, X. Беринг, X. Виеланд) приводят зависимости теплоизоляционных свойств нетканых полотен различной плотности

(рис. 24), полученных из различных материалов (стекловолокна, тонких и грубых лубяных волокон). Показано, что теплоизоляционные свойства полотен, полученных из разного сырья, существенно различаются. Если по свойствам к полотнам из стекловаты приближаются полотна, сделанные из тонкого моченцового или даже химически обработанного льноволокна, то полотна из грубых волокон обеспечивают нужную теплоизоляцию только при их большей плотности. При этом в диапазоне малых плотностей (10-20 кг/ м3) разница между теплоизоляционными свойствами различных материалов велика, а после 35 кг/ м' изменения свойств невелики. Теплопроводность 0,05 Вт/(мК) полотна из стекловаты будут иметь при плотности 10 кг/м3 , а из грубых лубяных волокон только при 25-40 кг/ м3.

различной плотности из разных материалов

Если для нетканых материалов увеличение их плотности уменьшает теплопроводность (рис. 24), то для костроплит (см. далее) наоборот, с уменьшением плотности уменьшается их теплопроводность (рис. 25). Это связано, очевидно, с тем, что плиты малой плотности содержат закрытые полости, заполненные воздухом - плохим проводником тепла, при этом плиты совершенно не воздухопроницаемы. Таким образом, для теплоизоляции следует при-

менять плиты малой плотности (например, костроволоклитовые или MDF с плотностью 250-300 кг/м3, а не строительные или мебельные плиты с плотностью 400, 600 и более кг/м3).

Если использовать с этой же целью нетканые материалы, то следует брать для их изготовления более тонкие волокна и вырабатывать материал, плотностью не менее 35 кг/м3, достаточно воздухонепроницаемый. Дальнейшее повышение плотности этих материалов почти не снижает теплопроводности и только утяжеляет материал, а снижение плотности резко увеличивает теплопроводность. Это хорошо увязывается с известным методом определения тонины волокна по воздухопроницаемости (аэр-флоу). Нетканые материалы одной плотности в 15 и 30 кг/м3, но меньшего (из-за большей толщины волокна) сопротивления прохождению воздуха имеют большую теплопроводность (рис. 26).

Как уже указывалось, волокно льна в виде нетканого материала может также использоваться для армирования композиционных материалов.

В ряде стран в качестве лигниноцеллюлозного сырья для производства высококачественной бумаги (сигаретной и банкнотной) с успехом используются волокно и даже вся соломка масличного льна, обеспечивая сохранение лесов. Для производства такой бумаги используют и отходы трепания льна-долгунца.

Как показали исследования ЦНИИЛКА, волокно льна с успехом может использоваться и для получения эфиров целлюлозы и всех продуктов, получаемых на ее основе.

66

Использование льняной костры

До последних лет, как уже указывалось, соломка масличных льнов вообще эффективно не использовалась и обычно сжигалась прямо на поле. Выделяя луб и волокно масличного льна для последующего использования, мы одновременно получаем волокно и значительное количество костры, которая также может эффективно использоваться. Много костры получается и при переработке долгунцового льна.

Льняная костра - древесина стебля - может иметь очень широкое применение.

1. Как местное топливо, ее теплотворная способность близка к теплотворной способности подмосковных углей и торфа.

На многих льнозаводах тепло для сушилок, пар для цехов мочки, а иногда и энергия вырабатывается за счет котельных, работающих на костре. Часто сушку ведут на дымогазовых сушилках, где в качестве топлива используется костра.

Прессуя льняную костру в смеси с торфяной крошкой, получают брикеты, которые можно использовать в качестве топлива для обогрева дачных домиков, оранжерей и других помещений с печным отоплением.

2. Как сорбент - активированный уголь, который получают из костры после ее карбонизации.

3. Для производства плит тепло- и звукоизоляционных, для мебельной промышленности и строительства. Сегодня производство таких плит является наиболее эффективным способом использования льняной костры.

Процесс производства мебельных и строительных плит подобен процессу изготовления плит из древесной стружки, но более прост, так как костра не требует специального измельчения. Плиты из льняной и конопляной костры (костроплиты), также как древесностружечные плиты, являются одним из наиболее перспективных конструкционно-отделочных материалов. Они имеют ряд преимуществ по сравнению с пиломатериалами.

Плиты можно изготовить заданной толщины и формата. По показателям прочности и жесткости они приближаются и даже превышают аналогичные изделия из древесины хвойных пород и, кроме того, имеют одинаковые прочностные свойства, как в продольном, так и в поперечном направлениях плиты. По отдельным физи-

67

ко-механическим показателям, таким как теплопроводность, усушка и коробление, плиты из льняной костры значительно превосходят древесину. Плиты можно изготовить с заранее заданной объемной массой, прочностью, внешним видом, им можно легко придать необходимую биостойкость, гидрофобность (водостойкость) и огнестойкость. Их можно легко окрашивать или отделывать современными лакокрасочными материалами, они могут быть облицованы шпоном, бумагой, тканями, пластмассой и другими материалами. Они легко обрабатываются (пилятся, строгаются, фрезеруются, сверлятся). Все это обусловило их широкое применение в строительных конструкциях и мебельном производстве, что дает возможность высвободить большое количество пиломатериалов.

В последнее время разработан метод производства костроплит с высокими теплоизоляционными свойствами, что позволяет существенно экономить тепло в помещениях, построенных с их использованием. При этом в качестве связующего используются не смолы, а клеящие составляющие самой костры.

Плиты из костры можно изготовлять двумя способами: плоским прессованием и экструзионным способом. При плоском прессовании приложение прессующего усилия осуществляется перпендикулярно плоскости плиты. Изготовление плит экструзионным способом производится в специальных прессах-экструдерах путем приложения прессующего усилия параллельно плоскости плиты (выдавливание).

В плитах, изготовленных плоским прессованием, частицы коcтры расположены в плоскости прессования, что обеспечивает равномерную прочность плиты в продольном и поперечном направлениях. Наибольшее разбухание таких плит происходит по толщине. При экструзионном прессовании частицы костры располагаются в плоскости, перпендикулярной плоскости плиты.

По конструкции плиты подразделяют на однослойные, трехслойные и многослойные. В однослойных плитах размер частиц костры и количество связующего одинаково по всей их толщине. В трехслойных плитах наружные слои изготавливают из более мелких частиц.

Плиты из костры изготовляют преимущественно способом плоского прессования. Плиты могут иметь различную плотность, разбухаемость, а также различную конструкцию, вид обработки, вид применяемого связующего, вид отделки поверхности.

68

По плотности плиты из костры принято подразделять на три группы: легкие - с объемной массой около 300 кг/м3; средние - с объемной массой около 400 кг/м3 и тяжелые - с объемной массой 500-600 кг/м3. Первые используются в качестве изоляционного материала, не несущего нагрузки, вторые - предназначены для конструкционно-изоляционных целей, третьи -для конструкционных.

По виду обработки плиты могут быть шлифованные и нешлифованные. По виду отделки - облицованные и необлицованные.

По разбуханию плиты могут иметь повышенную, среднюю и низкую водостойкость. Снижение разбухания достигается введением в состав плит гидрофобных добавок.

Различают плиты, изготовленные при смешивании костры с различными связующими. В последние годы в России («Стройтех-прогресс», г. Ржев) разработаны новые теплоизоляционные плиты из льняной костры объемной массой около 300 кг/м3. В качестве связующих используют имеющиеся в костре клеящие вещества (пектины, гемицеллюлозу и др.). Эти плиты являются полностью экологически чистыми, но могут использоваться пока как внутренняя теплоизоляция стеновых и других элементов строительных конструкций.

Размеры плит по длине и ширине определяются оборудованием для прессования, а их толщина составляет от 6 до 36 мм.

Так называемые «модернизированные плиты сухого формования» (МDF) из предварительно разволокненного материала начали выпускать в ряде стран (Таиланд, Великобритания, Канада).

Костроплиты должны иметь определенные характеристики по приведенным ниже физико-механическим свойствам.

Физические свойства - внешний вид (цвет, чистота поверхности, качество кромок); равномерность по толщине; объемная масса; влажность; водопоглощение; разбухание; теплопроводность; звукопоглощение.

Механические свойства - прочность при сжатии, изгибе и растяжении; модуль упругости; твердость поверхности; сопротивление выдергиванию гвоздей и шурупов.

Биостойкость - способность противостоять разрушающему действию грибов и насекомых. Биостойкость определяют на образцах, выдерживаемых в контакте с плесневым грибом.

Огнестойкость - способность не поддерживать горения и тления после удаления источника пламени.

69

Водопоглощение - способность плиты поглощать воду. Количественно водопоглощение определяется отношением массы воды, поглощенной плитой при погружении ее в воду, к первоначальной массе плиты. Снижение водопоглощения достигается введением в формируемую плиту гидрофобных веществ.

Разбухание - свойство плит увеличивать размеры при нахождении в воде или во влажной среде. Плиты плоского прессования, в основном, разбухают по толщине, по длине и ширине они разбухают незначительно.

Теплопроводность - способность плиты проводить тепло. С повышением объемной массы теплопроводность плиты возрастает.

Звукопоглощение - способность плит поглощать звук. Оно определяется отношением поглощаемой звуковой энергии к падающей звуковой энергии. Плиты из костры имеют высокую степень звукопоглощения.

Чистота поверхности плит и равномерность цвета зависят от равномерности распределения костры по толщине и цвету при формировании плит. Чистоту поверхности придают плитам шлифованием. Кромки плит должны быть однородными по структуре и не крошиться.

Плиты из костры более устойчивы к короблению, чем древесина. Допустимая стрела прогиба 1 м по диагонали не должна превышать 1,2 мм.

Физико-механические свойства плит определяют область и характер их применения. Прочность плит на изгиб зависит от их модуля упругости и объемной массы, количества связующего и влажности костры перед прессованием. Прочность плит на растяжение перпендикулярно плоскости прессования плиты является важным критерием. При средней плотности плиты 600 кг/м3 ее прочность равна 300-650 кПа.

Плиты из костры по сравнению с древесиной более хрупкие. Механические свойства этих плит приведены в табл. 25.

В ходе технологического процесса плитам из костры можно придав различные свойства, что обусловливается такими факторами, как форма и размер костры, объемная масса плиты, количество и вид связующего, влажность костры перед прессованием, температура прессования и продолжительность выдержки плиты в прессе, величина удельною давления при прессовании.

Таблица 25

|

Свойства плиты |

Сорт |

Значения показателей при средней плотности плит, кг/м3 |

|||

|

600 |

500 |

400 |

300 |

||

|

Влажность, % |

I |

8±2 |

8±2 |

8±2 |

8±2 |

|

Максимальное разбухание за время пребывания в воле в течение 24 ч, % |

I |

10 |

15 |

15 |

15 |

|

Минимальная прочность на изгиб, Па(104) |

I |

1600 |

1100 |

550 |

150 |

|

Минимальная прочность на растяжение перпендикулярно к плоскости прессования, Па (104) |

I |

40 |

30 |

20 |

- |

|

Коэффициент теплопроводности, Клж |

- |

0,36 |

0,32 |

0,28 |

0,25 |

|

Модуль пропорциональности, кПа НО4) |

|

250 |

170 |

100 |

35 |

Технологический процесс производства плит из костры с использованием связующих

Процесс производства плит из костры включает следующие операции: хранение костры; сушку костры; очистку костры от волокнистых примесей, минеральной и органической пыли, песка и корней; хранение очищенной сухой костры; приготовление рабочего раствора связующего; смешивание костры со связующим; формирование ковра из проклеенной массы костры на поддонах; горячее прессование плит; выдержку готовых плит; обрезку плит по формату; отделочные операции (шлифовку, облицовку и др.); сортировку и складирование плит.

В зависимости от применяемого оборудования некоторые операции могут выполняться в иной последовательности. Так, в одних случаях сушка костры предшествует ее очистке от примесей, в других - сначала производится очистка, а затем сушка костры. При использовании одноэтажного горячего пресса предварительная подпрессовка не производится, при использовании многоэтажного пресса она обязательна.

Все перечисленные операции, за исключением выдержки и отделки готовых плит, объединены в непрерывный последовательный процесс с применением автоматических средств контроля и управления.

Производство костроплит со связующим несущественно отличается от производства древесностружечных плит. Подробное описание отечественного оборудования по производству древесностружечных плит имеется в соответствующей литературе.

Па ряде российских льнозаводов установлено польское оборудование для производства костроплит, поэтому ниже приводится описание польского оборудования (рис. 27-32).

Льняная и пеньковая костра является одним из лучших материалов для изготовления плит. Это объясняется рядом ее свойств. В льняной костре содержится до 64% целлюлозы, тогда как в древесине ее содержится лишь 54%. Кроме целлюлозы, льняная костра содержит много связующих химических соединений (гемицеллюлозу, лигнин, высокополимерные пентозаны).

В костре древесные волокна расположены параллельно длине частиц, чего не наблюдается у других видов сырья.

Костра имеет гладкую малопористую поверхность, поэтому при склеивании ее частиц требуется немного смоляного клея. Толщина отдельных костринок незначительна, что позволяет получать плиты с гладкой поверхностью без дополнительной ее обработки.

Костра, предназначенная для производства плит, должна быть очищена от волокна, пыли, песка, корней. Очищенная от примесей и перемешанная до полной однородности костра составляет около 75% от исходной ее массы.

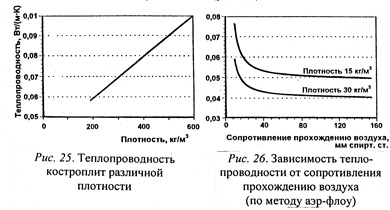

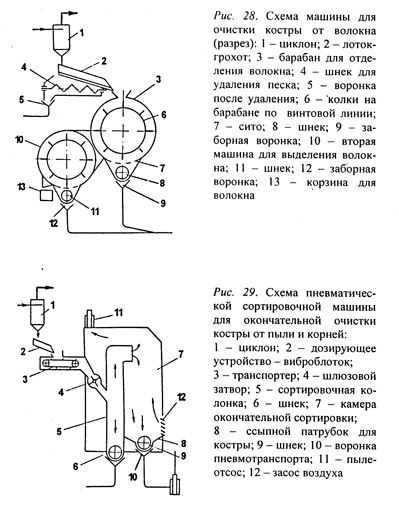

Затем для плит со связующим костра сушится до ~ 2% влажности на специальной сушилке (рис. 27). Дополнительно очищается от волокна на машине (рис.28) и на сортировочной машине (рис. 29) очищается от пыли и корней.

Отдельно готовится связующее, процесс приготовления которого зависит от его состава. Раньше применялись в основном мочевиноформальдегидные термореактивные смолы, которые твердели при нагревании. Однако их применение ограничивается возможностью выделения вредного формальдегида, и сейчас используют другие связующие, в том числе для теплоизоляционных плит -клеящие вещества, имеющиеся в льняном стебле. В этом случае не нужны дополнительные связующие, что обусловливает полную экологическую чистоту материала. Но технология производства таких «костроволоклитовых» плит отличается от плит со связующими и рассмотрена отдельно.

При использовании связующих материалов необходимо тщательное смешивание костры со связующим. Этот процесс очень важный и во многом определяет свойства изделия. Он осуществляется на специальной установке (рис. 30), после которой из густого слоя производится формование изделия.

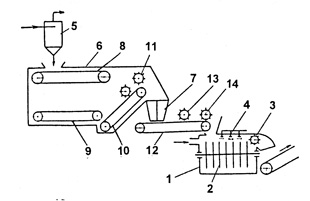

Рис. 30. Схема смесительной машины непрерывного действия для подачи костры и смешивания ее со связующим: 1 — клеесмеситель; 2 - вал с лопастями; 3 - валик для выдачи массы; 4 — подача связующего; 5 циклон подачи костры; 6 - расходный бункер; 7 – весовой

дозатор; 8, 9 и 10 - транспортеры; 11 сбрасывающий валик;

12 - дозируюший транспортер; 13 и 14 - разравнивающие и сбрасывающие валики

74

Формирующая машина работает по принципу пневмомеханического фракционирования. Машина имеет две секции — левую и правую. В начале и конце секций установлены два вентилятора (рис. 31), которыми отсасывается из машины воздух. Воздух поступает в машину из цеха через щель в середине машины между секциями. Благодаря тому, что более крупная костра падает в середине машины, она в плите оказывается в глубине, а более мелкая -на обоих поверхностях, обеспечивая гладкость плиты.

Поддоны с ковром из массы костры с формирующей машины направляются на горячее прессование.

Горячее прессование является заключительной и наиболее ответственной операцией технологического процесса изготовления плит. От проведения этой операции в большой степени зависит качество плит и производительность всей линии.

Процесс горячего прессования осуществляется горячим одноэтажным гидравлическим прессом периодического действия. Гидравлический пресс имеет верхнюю подвижную и нижнюю неподвижную плиты, нагреваемые паром или перегретой водой. Рабочее давление в прессе создается 10 цилиндрами двойного действия. К плунжерам цилиндров подвешена верхняя плита.

Сократить время прессования стало возможным за счет применения «парового удара». Действие его заключается в том, что на

поверхности поддона перед формированием ковра и на поверхности ковра после его формирования разбрызгивается вода. Под влиянием высокой температуры, создаваемой плитами пресса, влага, нанесенная на поверхность ковра, почти мгновенно превращается в пар. Благодаря этому в наружных слоях ковра создается избыточное давление, и пар устремляется внутрь плиты, неся с собой тепло. Таким образом, значительно ускоряется процесс прогрева ковра и, следовательно, ускоряется отвердение связующего. Кроме того, появляется возможность создавать более высокую температуру прессования, так как при наличии влаги в наружных слоях ковра отвердение их происходит практически одновременно с внутренними.

Прессование плит и формирование пакетов, помимо основного оборудования (формирующих машин, прессов), требует применения специального транспортного оборудования, состоящего из системы транспортеров различного назначения и других устройств, объединенных в один, так называемый, главный конвейер (рис. 32).

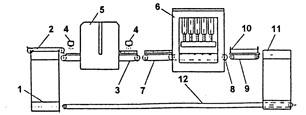

Рис. 32. Схема главного конвейера:

1 - лифт для подъема свободных поддонов; 2 - вытягивающее устройство; 3 - формирующий конвейер; 4 - дождевальные установки; 5 - настилочная станция для формирования ковра; 6 - пресс горячего прессования; 7, 8 и 9 конвейеры для загрузки и выгрузки; 10 - транспортер готовых плит; 11 - лифт для опускания поддонов; 12 - возвратный транспортер

По опыту работы заводов с мочевиноформальдегидной смолой прессование происходит при температуре 172-174°С в течение 6,5 мин. Толщина ковра при изготовлении плит толщиной 19 мм составляет примерно 70 мм. Прессование начинается при максимальном удельном давлении, равном 24-105 - 25-105 Па, и продолжается в течение 2,5 мин, затем давление снижают до 14105 Па и выдерживают в течение 0,5 мин, далее давление снижают до 5-10 5 Па при

продолжительности прессования 1,5 мин. Последние 2 мин прессование проходит при полностью снятом давлении.

Если давление не снижать, то его будут воспринимать дистанционные планки, и горячие плиты пресса будут подвергаться изгибу, при этом будет уменьшаться толщина плиты (относительно заданной) в средней ее части.

Применяемые режимы прессования рассчитаны на получение плит с объемной массой до 600 кг/м3 и при их размерах 4150х 1900x 19 мм (до обрезки).

Пакет из готовых плит в штабелях до 2,5 метров выдерживается несколько суток, во время которых идет охлаждение. Затем, в случае необходимости ведут отделку плит, шлифовку, обрезку и т.д.

Технология производства костроволоклитовых плит

Теплоизоляционные плиты с плотностью около 300 кг/м3 без дополнительного связующего предполагается делать несколько иначе, для чего создается специальное оборудование.

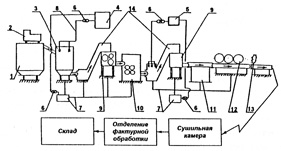

В соответствии с разработанной и апробированной на этапе НИОКР в основных своих принципах технологией, работающая по замкнутому циклу линия безотходного производства костроволоклитовых плит состоит из ряда функциональных элементов. Схема технологической линии приведена на рис. 33.

Рис. 33. Схема технологической линии по изготовлению теплоизоляционного костроволоклитового материала: 1 - склад сухой костры; 2 - пневмотранспортный модуль; 3 - емкость для замачивания костры; 4 и 5 - емкости с консервам гамм; 6 - насосы, 7 - дренаж; 8 - подающий транспортер; 9 - устройство, формирующее слой мокрой костры; 10 - станок для разволокнения костры; 11 - устройство вакуумирования, 12 - валковый пресс; 13 - раскрой; 14 - скребковые трубчатые конвейеры

Основные характеристики костроволоклита и традиционных строительных материалов даны в табл.26.

Таблица 26

|

Наименование показателя |

Ед. изм. |

Числовые значения для |

|||||

|

Кост- рово- локлит |

дерево хвойных пород |

ДСП |

Кирпич красный |

Минераловатная плитка жесткая |

Керамзитобе- тон |

||

|

Плотность |

кг/м3 |

250-420 |

500 |

600-800 |

1700-1800 |

300-350 |

1200 |

|

Прочность при изгибе |

МПа |

0,79-10 |

10-130 |

5-21 |

1,37-4,38 |

0,1-0,13 |

3,5-10 |

|

Коэффициент теплопроводности |

Вт/мК |

0,09-0,125 |

0,14-0,18 |

0,19-0,23 |

0,7-0,8 |

0,09-0,11 |

0,41 |

|

Звукопоглощение -ослабление звука частотой 200 кГц пластиной толщиной 10 мм |

кол-во раз |

1000 |

630 |

400 |

250 |

|

160 |

|

Соответствие нормам экологической безопасности |

|

соответствует |

соответствует |

не соответствует |

|

не соответствует |

|

Поскольку костроволоклитовые плиты будут использоваться для производства теплоизоляционных и звукопоглощающих элементов, сравнивать характеристики костроволоклита и его конкурентов целесообразно по ранжированной системе показателей:

1. Коэффициент теплопроводности

По этому главному показателю костроволоклит превосходит кирпич красный в среднем в 7,2 раза, керамзитобетон в 4 раза, ДСП в 2 раза, дерево хвойных пород (доска) в 1,5 раза и уступает несколько - 6 % минераловатной плитке жесткой.

2. Звукопоглощение

Костроволоклит по этому показателю превосходит остальные строительные материалы от 1,1 (минераловатная плитка жесткая) до 6,2 раза.

3. Соответствие нормам экологической безопасности

Костроволоклит полностью соответствует экологическим нормам, в то время как ДСП и минераловатная плитка жесткая - ос-

78

новные конкуренты костроволоклита как теплоизоляционного и звукопоглощающего материала - экологически опасны и не всегда соответствуют допустимым нормам.

4. Прочность при изгибе

Средняя прочность при изгибе костроволоклита - 5,4 МПа, что превосходит, в среднем, прочность минераловатной плитки жесткой в 47 раз, кирпича красного в 1,9 раза.

Таким образом, поверхностные характеристики костроволоклита достаточно высоки.

5. Плотность

По этому показателю костроволоклит уступает только минераловатной плитке жесткой в среднем - 3%, превосходя остальные материалы: от 5,2 раза (кирпич красный) до 1,5 раза (дерево хвойных пород), что свидетельствует о ценности костроволоклита для тепло- и звукоизоляции, как создающего минимальную нагрузку на несущие элементы конструкции зданий.

6. Проникающая радиация

По заключению Военной Академии Противовоздушной Обороны слой половинного ослабления потоков составляет:

гамма-излучения 0,075 м

нейтронов 0,07 м

Таким образом, костроволоклит превосходит по защитным свойствам по гамма излучению дерево в 2,7 раза, грунт в 1,2 раза, воду в 1,3 раза; по нейтронам - бетон в 1,1 раза, грунт в 1,2 раза.

В заключение целесообразно ориентировочно сравнить расчетную цену костроволоклитовой плиты с действующими отпускными ценами на конкурентную продукцию в долл. США за 1 м3:

костроволоклит- 100-120

ДВП строит. -120-140

дерево (доска) -150-140

ДСП -150-200

гипсокартон - 150-400.

Таким образом, по совокупности стоимостных, эксплуатационных и потребительских параметров и свойств, костроволоклитовые плиты предпочтительнее материалов, использующихся в настоящее время в строительстве.

Конечно, в производстве костроволоклитовых плит имеются свои сложности и не решенные еще в полной мере вопросы. Например, из слоя замоченной, очень гидрофильной льняной костры

79

трудно удалять избыточную влагу, для чего сейчас используются и вакуумирование, и отжим и сушка. Причем отжим (прессование) не может быть интенсивным, так как при этом снижается пористость материала, а, следовательно, понижаются тепло- и звукоизоляциионные свойства. Костроволоклитовые плиты имеют пористую структуру, легко поглощают влагу из воздуха и поэтому без специальной защиты пока не могут использоваться в наружных элементах.

ИНОВ (Польша, г.Познань), подтвердил, что не только льняная, но и конопляная солома, и выделенная из нее костра являются хорошими материалами для производства мебельных, строительных тепло- звукоизоляционных плит. Тепло-, звукоизоляционные плиты малой плотности и с малым содержанием связующего под названием «плиты сухого формования» (МDF) Моdern Dryformed Feiberboord были разработаны и выпускаются с 1985 г. в Таиланде фирмой Sund Defibration. Они состоят из разволокненных растительных материалов с включением только 9% смолы, 1% парафина и 8% воды. Первоначально эти плиты вырабатывались из отходов сахарного тростника (Legasse), растущего в Индии, Пакистане и Китае. По этой же технологии можно изготовить плиты из соломки и костры льна и конопли. Выпуск таких (MDF) теплоизоляционных плит начался в Великобритании и Канаде. Эта технология очень проста. Она не требует предварительной очистки, рассортировки и измельчения костры, рассортировки волокнистой массы и поэтому дешева. Кроме того, она позволяет получать плиты высокой структурной однородности с мелкозернистой закрытой поверхностью и придавать им необходимую форму. Прочность на изгиб у этих плит не ниже, чем у традиционных. Изготовление плит начинается с разволокнения материала на дефибраторе и приготовления однородной массы. После структурной гомогенизации смеси идет легкое формование плит нужной конфигурации.

По оценкам польских специалистов пеньковые плиты стоят сейчас около 50 дол/м3. Сырьем для них служит конопляная солома. Стоимость соломы 67 дол. за тонну, т.е. при урожайности 10 т.с га - 670 дол/га. Выход готовой продукции составляет 80 %, т.е. из соломки с 1 га получается 25 м3 плит при плотности 320 кг/м3.

Таким образом, стоимость сырья для этих плит составляет 26 дол/м3

80

ЗАКЛЮЧЕНИЕ

Лен как культурное растение, из стеблей которого получали тонкое и очень прочное волокно для выработки различных тканей и крученых изделий, а из семян растительное масло, пригодное для питания и разведения красок, был известен и высоко оценен с незапамятных времен. Однако в XIX и особенно XX веке его потеснил хлопок, а затем и химические волокна, из которых по более простой и производительной технологии получали более тонкие ткани (из кг сырья получалось 10 и более м2 ткани, в то время как из 1 кг льноволокна получалось всего 2-4 м2). Причем из 70-80% льняного сырья могли вырабатывать только грубые ткани - мешки, брезенты, шпагат, а из хлопка и химических волокон делали тонкие, внешне очень привлекательные ткани. Эта замена казалась вполне оправданной.

Льняное масло, издавна употреблявшееся в России как пищевой продукт, в начале XX века стало также заменяться подсолнечным, а в других странах оливковым, рапсовым и другими растительными маслами, имеющими лучшие вкусовые качества и полученными из более урожайного исходного сырья.

В лакокрасочной промышленности льняную олифу также стали заменять несколько худшими по качеству, но более дешевыми синтетическими материалами и нефтяными маслами.

Тем не менее, производство льняного волокна (вследствие комфортности, высоких физико-механических и гигиенических свойств льняного белья, летней одежды и технических тканей) и льняного масла (из-за высоких сиккативных свойств натуральной олифы) сохранялось в небольших количествах, в то время как производство других волокон и масличных культур, быстро росло.